Introdução à pulverização catódica por magnetrões

Visão geral do processo de pulverização catódica com magnetrões

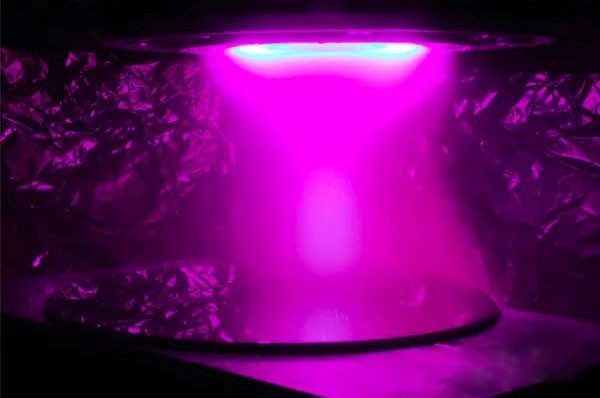

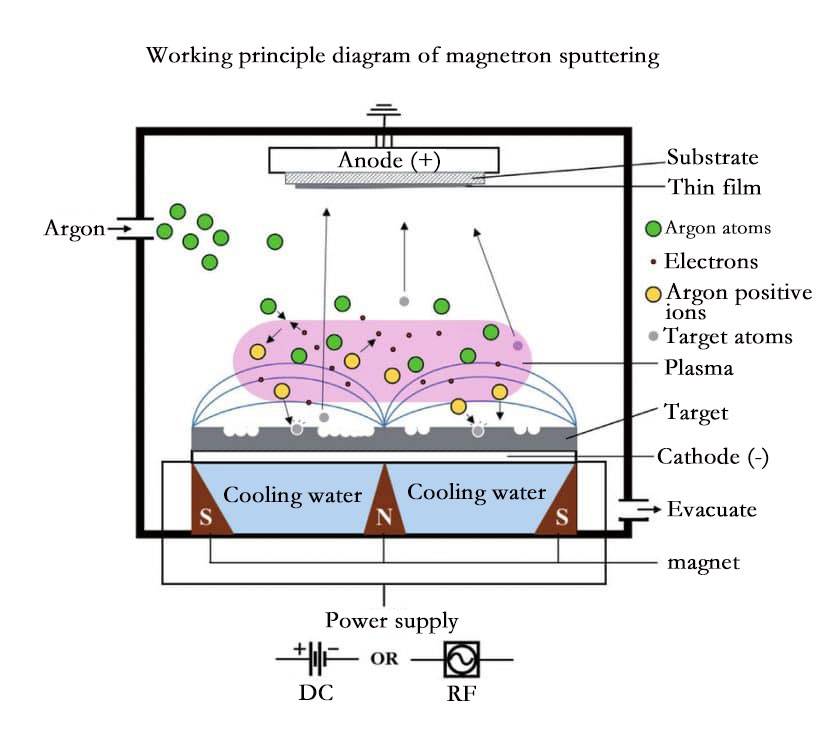

A pulverização catódica com magnetrões é uma tecnologia sofisticada de deposição física de vapor (PVD) que envolve a deposição de uma película fina sobre um substrato. Este processo é conduzido dentro de uma câmara de vácuo, onde um material alvo é submetido a um plasma de alta energia. O plasma, gerado por uma combinação de um gás de pulverização catódica e um forte campo magnético perto do alvo, faz com que os átomos ou moléculas do material alvo sejam ejectados e subsequentemente depositados no substrato.

O campo magnético desempenha um papel crucial na pulverização catódica por magnetrão, uma vez que confina o plasma a uma região próxima do alvo. Este confinamento assegura que os iões energéticos dentro do plasma interagem principalmente com o material alvo, minimizando os danos na película fina em crescimento no substrato. O processo começa com a evacuação da câmara para atingir condições de alto vácuo, o que reduz as pressões de gás de fundo e os potenciais contaminantes. Subsequentemente, o gás de pulverização é introduzido na câmara e a pressão é regulada para o intervalo de miliTorr utilizando um sistema de controlo de precisão.

Essencialmente, a pulverização catódica por magnetrão é um processo de deposição baseado em plasma, em que os iões atingem o alvo, provocando a ejeção de átomos. Estes átomos viajam então através do ambiente de vácuo e incorporam-se na película em crescimento no substrato. A intrincada interação entre o campo magnético, o plasma e as condições de vácuo assegura a formação precisa e eficiente de películas finas, tornando a pulverização catódica magnetrónica uma técnica versátil e amplamente utilizada em várias aplicações industriais.

Causas da faísca do material alvo

Oxidação da superfície do material alvo

A interação entre o material alvo e as moléculas de oxigénio dentro da câmara de vácuo é um fator crítico no processo de pulverização catódica. Quando o material alvo é exposto ao oxigénio, pode sofrer uma reação química, resultando na formação de óxidos na sua superfície. Estes óxidos, embora inicialmente estáveis, podem decompor-se mais tarde sob as condições de alta energia do processo de pulverização catódica.

A decomposição destes óxidos liberta gases, que se podem acumular na câmara de vácuo. Esta acumulação pode levar a alterações de pressão localizadas e, em casos extremos, provocar faíscas. As faíscas são o resultado da libertação súbita de energia do processo de decomposição, que pode perturbar o ambiente de pulverização catódica e danificar potencialmente o equipamento.

Para mitigar este problema, é essencial controlar a atmosfera dentro da câmara de vácuo. Isto implica manter uma baixa concentração de gases reactivos como o oxigénio, assegurando que o ambiente permanece estável e propício ao processo de pulverização catódica. Além disso, a limpeza regular da superfície do material alvo pode evitar a acumulação de óxidos, reduzindo assim o risco de faíscas.

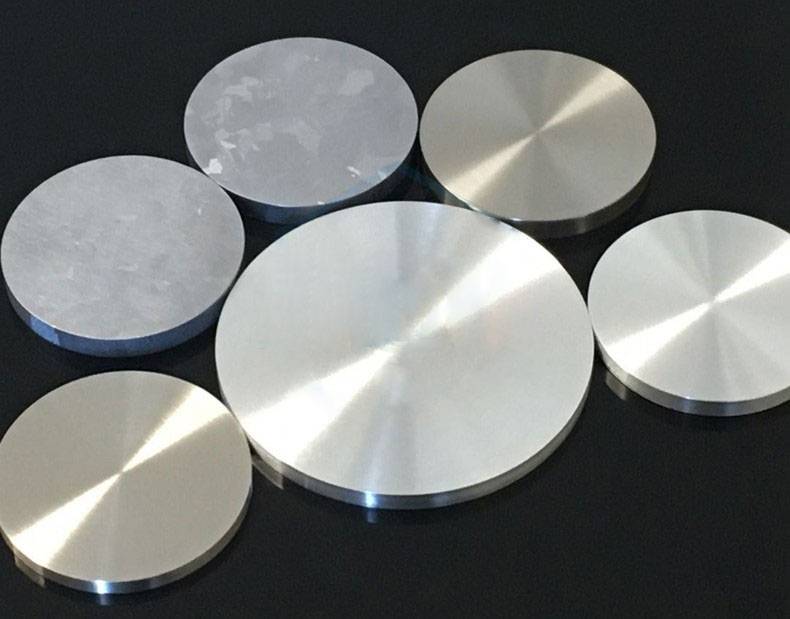

Defeitos de superfície no material alvo

Defeitos na superfície do material alvo, como pequenas rachaduras ou buracos, podem afetar significativamente o processo de pulverização catódica. Estas imperfeições actuam como pontos de fraqueza localizados, onde a descarga eléctrica durante a pulverização fica concentrada. Esta concentração de descarga pode levar à formação de fortes arcos locais, que são descargas eléctricas intensas que podem incendiar o material alvo.

A presença de tais defeitos é particularmente problemática porque eles perturbam a distribuição uniforme do processo de pulverização. Em vez de um revestimento liso e uniforme, os defeitos fazem com que a energia seja concentrada em áreas específicas, levando a um sobreaquecimento localizado e a uma potencial ignição. Isso não só compromete a qualidade do revestimento, mas também representa um risco de segurança para o equipamento e os operadores.

Para mitigar o risco de faíscas devido a defeitos na superfície, é crucial inspecionar e preparar cuidadosamente o material alvo antes do início do processo de pulverização catódica. Isto inclui identificar e tratar quaisquer imperfeições da superfície, assegurando que o material esteja em condições ideais para a aplicação do revestimento.

Condições inadequadas de pulverização catódica

Condições inadequadas de pulverização podem contribuir significativamente para a ignição do alvo durante o processo de pulverização catódica por magnetrão. Essas condições geralmente surgem de uma combinação de configurações de potência alta ou baixa durante o aquecimento do alvo e campos magnéticos irregulares. As definições de potência elevada podem causar um aquecimento excessivo, levando a uma rápida vaporização e subsequente ignição do material do alvo. Inversamente, definições de potência baixas podem resultar num aquecimento insuficiente, causando sobreaquecimento localizado e faíscas devido a uma distribuição desigual de energia.

Além disso, um campo magnético irregular pode perturbar a distribuição uniforme do plasma dentro da câmara de vácuo, levando a descargas concentradas em pontos específicos da superfície do alvo. Esta concentração de energia pode criar fortes arcos locais, que são susceptíveis de ignição. A tabela abaixo resume os efeitos destas condições incorrectas:

| Condição | Condição Efeito |

|---|---|

| Ajuste de alta potência | Aquecimento excessivo, vaporização rápida e ignição do alvo |

| Definição de potência baixa | Aquecimento insuficiente, sobreaquecimento localizado e faíscas |

| Campo magnético irregular | Distribuição de plasma perturbada, descargas concentradas e ignição |

A solução desses problemas requer uma abordagem meticulosa para definir e manter os parâmetros de pulverização catódica, garantindo que a potência e o campo magnético sejam estáveis e distribuídos uniformemente.

Soluções para evitar a ignição do alvo

Garantir a limpeza da superfície do alvo

A limpeza da superfície do alvo antes do processo de pulverização catódica é um passo crítico para evitar a ocorrência de faíscas. Este procedimento envolve a remoção meticulosa de qualquer sujidade, contaminantes e particularmente óxidos que se possam ter formado na superfície do material do alvo. Os óxidos são particularmente problemáticos, pois podem decompor-se sob as condições de alta energia da pulverização catódica, libertando gases que podem levar a arcos localizados e à ignição.

Para garantir uma limpeza completa, vários métodos podem ser utilizados:

- Limpeza mecânica: Utilização de escovas ou materiais abrasivos para remover fisicamente os contaminantes da superfície.

- Limpeza química: Submergir o alvo em solventes ou ácidos específicos que podem dissolver óxidos e outras impurezas.

- Limpeza ultra-sónica: Utilização de ondas ultra-sónicas para desalojar e remover partículas incrustadas na superfície.

- Limpeza por feixe de iões: Bombardeamento da superfície alvo com um feixe de iões para remover contaminantes ao nível atómico.

A escolha do método de limpeza depende da natureza dos contaminantes e dos requisitos específicos do processo de pulverização catódica. Independentemente do método utilizado, o objetivo é obter uma superfície imaculada, livre de quaisquer substâncias que possam interferir com o processo de pulverização catódica ou causar faíscas indesejadas. Esta preparação meticulosa garante que o material alvo está em condições óptimas para a deposição de uma película fina de alta qualidade.

Controlo da atmosfera da câmara de vácuo

Manter a atmosfera dentro de um intervalo controlável é crucial para evitar que a concentração de oxigénio e de outros gases atinja um nível inflamável. Isto envolve a criação e manutenção de uma atmosfera modificada dentro da câmara de vácuo, que pode reduzir significativamente o risco de faíscas no material alvo durante a pulverização catódica com magnetrões.

Para o conseguir, é essencial um recipiente selado. Pode ser um tubo de trabalho com vedantes de extremidade especializados, concebidos para utilização em fornos tubulares, ou uma retorta normalmente utilizada em fornos de câmara. Estes recipientes ajudam a isolar o ambiente interno das influências externas, permitindo assim um controlo preciso das condições atmosféricas.

O processo de evacuação de um recipiente reduz o número de átomos e moléculas no seu interior. No entanto, conseguir um vácuo perfeito é praticamente impossível; mesmo num vácuo inferior a 10-7 mbar, existem ainda cerca de 109 partículas por centímetro cúbico. Esta presença residual de gás deve ser gerida cuidadosamente para evitar qualquer acumulação de gases inflamáveis.

A KINTEK oferece uma gama de pacotes de gás padrão e equipamento associado concebido para ajudar a criar e manter estas atmosferas modificadas. Estes produtos não são apenas versáteis, mas também adaptáveis, permitindo uma maior flexibilidade operacional. Por exemplo, o equipamento e os acessórios opcionais para atmosfera modificada permitem a utilização dos mesmos produtos para múltiplas aplicações que envolvam diferentes gases, níveis de vácuo ou mesmo nenhuma atmosfera modificada.

Ao controlar meticulosamente a atmosfera da câmara de vácuo, a probabilidade de ignição do material alvo durante a pulverização catódica magnetrónica pode ser significativamente reduzida, garantindo um processo de revestimento mais seguro e eficiente.

Defina condições de pulverização razoáveis

O ajuste das condições de pulverização é crucial para evitar a ignição e garantir o desempenho ideal do processo de pulverização catódica por magnetrões. As configurações específicas devem ser meticulosamente adaptadas às caraterísticas do material alvo e às especificações do equipamento. Isto envolve o ajuste fino de parâmetros como os níveis de potência, as configurações do campo magnético e as pressões da câmara de vácuo.

Por exemplo,níveis de potência devem ser cuidadosamente calibrados para corresponderem às propriedades térmicas do material alvo. Uma potência excessiva pode causar sobreaquecimento, levando a arcos localizados e ignição, enquanto uma potência insuficiente pode não vaporizar efetivamente o material, resultando numa má qualidade do revestimento. Da mesma forma,configurações de campo magnético têm de ser equilibradas para criar uma distribuição uniforme do plasma, evitando descargas concentradas que podem provocar faíscas.

Além disso, a manutenção de umapressão da câmara de vácuo é essencial. Uma pressão demasiado elevada pode permitir que os gases residuais interajam com o material alvo, provocando reacções indesejadas e uma potencial ignição. Por outro lado, uma pressão demasiado baixa pode levar a uma formação de plasma ineficiente, afectando o processo de pulverização catódica.

Ao ajustar sistematicamente estas condições, os operadores podem reduzir significativamente o risco de ignição do material alvo, assegurando um processo de pulverização estável e eficiente.

Inspeção regular do equipamento

A inspeção regular do equipamento é uma prática crítica no contexto da pulverização catódica por magnetrões para garantir a longevidade e a eficiência do processo. Esta manutenção de rotina envolve um exame minucioso de todos os componentes, desde a câmara de vácuo até às unidades de alimentação eléctrica, para identificar quaisquer sinais de desgaste ou avaria. Ao aderir a um calendário de inspeção rigoroso, os operadores podem detetar e resolver potenciais problemas antes que estes se transformem em problemas mais significativos.

Um dos principais objectivos destas inspecções é verificar se todas as peças mecânicas estão a funcionar corretamente. Isto inclui a verificação de quaisquer ligações soltas, componentes desalinhados ou sinais de danos físicos. Além disso, os sistemas eléctricos devem ser escrutinados para garantir que estão a funcionar dentro de parâmetros seguros, evitando quaisquer potenciais curto-circuitos ou picos de energia que possam levar à falha do equipamento ou, pior ainda, a riscos de segurança.

Além disso, as inspecções regulares ajudam a manter a integridade do ambiente de vácuo no interior da câmara. Quaisquer fugas ou degradação nas vedações de vácuo podem comprometer o processo de pulverização catódica, conduzindo a uma deposição de película abaixo do ideal e a potenciais faíscas no material alvo. Ao identificar e retificar prontamente estes problemas, os operadores podem manter uma atmosfera estável e controlada, necessária para aplicações de revestimento de alta qualidade.

Em resumo, a inspeção regular do equipamento não é apenas uma medida preventiva, mas um aspeto essencial para garantir o funcionamento contínuo e seguro do equipamento de pulverização catódica por magnetrões. Inclui uma avaliação abrangente dos componentes mecânicos e eléctricos, assegurando que todo o sistema funciona como previsto, minimizando assim o risco de faíscas no material alvo e outros problemas relacionados.

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

Artigos relacionados

- Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios

- Compreender o método PECVD

- Explorando Forno de sinterização por plasma de faísca (SPS): Tecnologia, aplicações e vantagens

- Compreender os eléctrodos de referência de calomelano saturado: Composição, usos e considerações

- As vantagens dos fornos de atmosfera controlada para processos de sinterização e recozimento