Seleção de materiais e gases

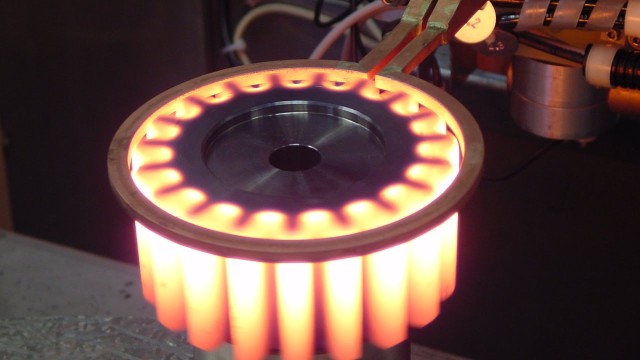

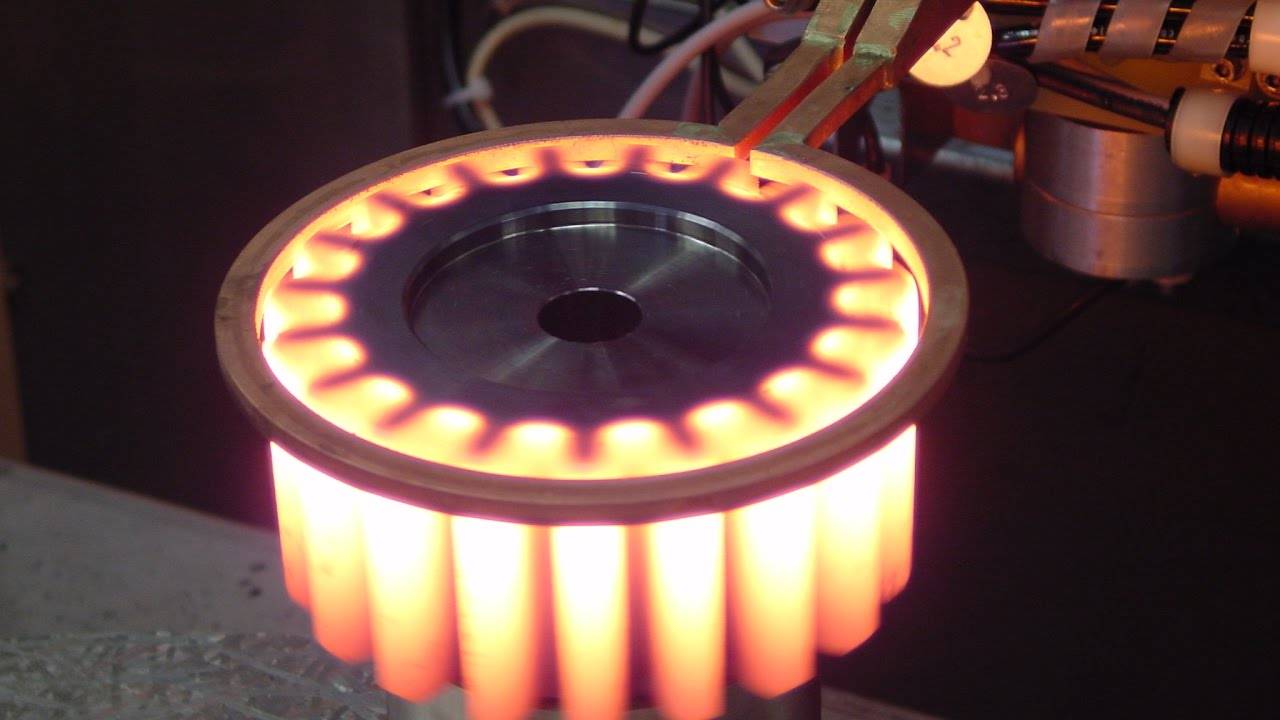

Tratamento de ligas de titânio

Ao tratar ligas de titânio num forno de vácuo, é crucial evitar a utilização de azoto como gás de arrefecimento. Esta precaução é necessária porque o titânio apresenta uma elevada afinidade com o azoto, particularmente a temperaturas elevadas. A essas temperaturas, o titânio e o azoto sofrem uma reação química, formando um composto de cor dourada conhecido como nitreto de titânio. Esta reação não só altera as propriedades da superfície da liga de titânio, como também introduz potenciais alterações estruturais que podem comprometer a integridade e o desempenho do material.

A reatividade do titânio com o azoto sublinha a importância da seleção de gases de arrefecimento adequados para os processos de tratamento térmico sob vácuo. Dada a importância industrial do titânio nas aplicações aeroespaciais e biomédicas, é fundamental garantir o manuseamento e o tratamento corretos deste material. A formação de nitreto de titânio pode levar a um endurecimento e fragilização indesejáveis da superfície, que são particularmente prejudiciais em aplicações de alta tensão, onde a resistência e a durabilidade do material são críticas.

Para mitigar estes riscos, o árgon é normalmente escolhido como o gás de arrefecimento para ligas de titânio em fornos de vácuo. O árgon, sendo um gás inerte, não reage com o titânio em condições normais, evitando assim a formação de nitreto de titânio e assegurando que a integridade estrutural e superficial do material permanece intacta. Esta prática alinha-se com os princípios mais amplos do tratamento térmico em vácuo, que enfatizam a importância da seleção do material e do gás para obter resultados de tratamento ideais.

Seleção do gás de arrefecimento

A seleção de gases de arrefecimento no tratamento térmico a vácuo é crucial para manter a integridade e as propriedades dos materiais tratados. Para oaçoé normalmente preferido um gás de arrefecimento com uma pureza de 99,995% de azoto. Este elevado nível de pureza assegura que o aço não reage com o gás, preservando assim as suas propriedades estruturais e mecânicas durante o processo de arrefecimento.

No caso deligas de alta temperaturaos requisitos são ainda mais rigorosos. Estas ligas requerem frequentemente um gás de arrefecimento com uma pureza de 99,999% de azoto ou árgon. Os níveis de pureza mais elevados são necessários para evitar qualquer contaminação potencial que possa comprometer o desempenho da liga a temperaturas elevadas. O árgon, em particular, é frequentemente escolhido pelas suas propriedades inertes, que minimizam o risco de reacções químicas com a liga.

Para asligas de titânioa escolha do gás de arrefecimento é particularmente crítica. Ao contrário do aço e das ligas de alta temperatura, o titânio reage com o azoto a altas temperaturas, formando um nitreto de titânio de cor dourada. Por conseguinte, recomenda-se um gás de arrefecimento com uma pureza de 99,995% de árgon para as ligas de titânio. A natureza inerte do árgon assegura que o titânio permanece não reativo, impedindo a formação de nitreto de titânio e mantendo as propriedades desejadas da liga.

| Material | Gás de arrefecimento recomendado | Nível de pureza | Justificativa |

|---|---|---|---|

| Aço | Nitrogénio | 99.995% | A elevada pureza evita reacções e mantém a integridade estrutural. |

| Ligas de alta temperatura | Azoto ou Árgon | 99.999% | A pureza mais elevada evita a contaminação, mantém o desempenho a temperaturas elevadas. |

| Ligas de titânio | Árgon | 99.995% | O gás inerte impede a reação com o titânio e evita a formação de nitretos. |

Esta tabela resume as principais considerações na seleção de gases de arrefecimento para diferentes materiais no tratamento térmico a vácuo, destacando a importância da pureza e da inércia do gás na preservação das propriedades do material.

Parâmetros do equipamento e do processo

Articulação da atividade do forno de vácuo

A articulação da atividade do forno de vácuo engloba uma variedade de elementos de design que garantem que o forno funciona de forma eficiente e eficaz. Um aspeto crítico é a seleção dos mecanismos de vedação, particularmente a utilização de anéis de borracha tipo O, que proporcionam uma vedação robusta e fiável contra condições de vácuo. Estas vedações são essenciais para manter a integridade do ambiente de vácuo no interior do forno.

Para além da vedação, o sistema de arrefecimento desempenha um papel fundamental no funcionamento do forno. Alguns fornos de vácuo incorporam arrefecimento a água, o que é crucial para o rápido controlo e estabilização da temperatura. Esta abordagem dupla de selagem e arrefecimento assegura que o forno pode lidar com uma vasta gama de processos térmicos, desde o tratamento térmico ao recozimento, com precisão e consistência.

O design dos fornos de vácuo é altamente adaptável, permitindo a personalização para satisfazer necessidades industriais específicas. Esta adaptabilidade é impulsionada pela necessidade de:

- Controlo do processo: Garantir a exatidão da temperatura e dos níveis de vácuo.

- Repetibilidade do processo: Manutenção de resultados consistentes em vários ciclos.

- Fiabilidade do tempo de funcionamento: Assegurar que o forno funciona sem interrupções.

- Adaptabilidade: Ser capaz de lidar com novos materiais e processos à medida que vão surgindo.

- Integração: Adaptar-se perfeitamente aos fluxos de trabalho de fabrico existentes.

- Impacto ambiental: Redução das emissões e do consumo de energia.

Estes factores contribuem coletivamente para a vantagem económica do processamento a vácuo, aumentando a produtividade, minimizando a distorção e reduzindo os tempos de ciclo.

Taxa de aumento da pressão

A taxa de aumento da pressão é um parâmetro crítico no funcionamento dos fornos de vácuo domésticos, particularmente no contexto dos processos de tratamento térmico. Esta taxa quantifica o aumento da pressão dentro do forno durante um período específico, tipicamente medido em Pascal por hora (Pa/h). Para fornos de vácuo domésticos, a taxa de aumento de pressão recomendada não deve exceder 1,33 Pa/h. Esta norma assegura que o forno mantém um ambiente de vácuo estável, o que é essencial para obter resultados de tratamento térmico consistentes e de alta qualidade.

Em contrapartida, algumas empresas estrangeiras estabeleceram especificações mais rigorosas, fixando a taxa de aumento da pressão em 0,67 Pa/h. Este limiar mais baixo reflecte um nível mais elevado de precisão e controlo nas suas operações de forno de vácuo. A obtenção de uma taxa de aumento de pressão tão baixa requer equipamento avançado e uma gestão meticulosa do processo. Os benefícios de aderir a estas especificações mais rigorosas incluem uma maior homogeneidade do material, um risco reduzido de contaminação e uma maior eficiência global do processo.

| Tipo de especificação | Taxa de aumento de pressão (Pa/h) |

|---|---|

| Norma doméstica | 1.33 |

| Norma estrangeira | 0.67 |

Compreender e aderir a estas normas de taxa de aumento de pressão é crucial para manter a integridade do ambiente de vácuo durante o tratamento térmico. Assegura que os materiais que estão a ser processados são expostos a condições consistentes, conduzindo a resultados previsíveis e fiáveis.

Equipamento de aquecimento e arrefecimento

O forno de têmpera a vácuo está equipado com sistemas avançados de arrefecimento rápido concebidos para acelerar o processo de arrefecimento, assegurando um controlo preciso dos gradientes de temperatura. Estes sistemas de arrefecimento funcionam normalmente com uma pressão de água de arrefecimento superior a 0,2 MPa, o que é crucial para manter a integridade e as propriedades estruturais dos materiais tratados. O caudal da água de arrefecimento também é ajustável, permitindo um ajuste fino com base nos requisitos específicos do material que está a ser processado.

Por exemplo, quando se lida com ligas de titânio, o processo de arrefecimento deve ser meticulosamente controlado para evitar a formação de nitreto de titânio, que pode ocorrer se for utilizado azoto como gás de arrefecimento a altas temperaturas. Em vez disso, o árgon, com a sua maior pureza, é preferido pelas suas propriedades inertes, assegurando que as caraterísticas do material são preservadas sem reacções químicas.

| Material | Gás de arrefecimento | Pureza |

|---|---|---|

| Aço | Nitrogénio | 99.995% |

| Liga de alta temperatura | Nitrogénio ou Árgon | 99.999% |

| Liga de titânio | Árgon | 99.995% |

Esta tabela realça a importância de selecionar o gás de arrefecimento adequado com base no material a ser tratado, assegurando um desempenho ótimo e a longevidade do forno de têmpera por vácuo.

Manuseamento e tratamento da peça de trabalho

Têmpera em estado de vácuo

A têmpera de peças de trabalho em estado de vácuo requer a utilização de óleo de têmpera de vácuo especializado, que se caracteriza pela sua baixa pressão de vapor total. Este óleo é essencial para manter a integridade e a qualidade da peça de trabalho durante o processo de têmpera. O ambiente de vácuo assegura que a atmosfera não interage com o material, evitando a oxidação e preservando o acabamento da superfície da peça.

Num forno de purga a vácuo, a peça de trabalho é aquecida a uma temperatura de mudança de fase, que varia consoante os requisitos específicos do processo de têmpera. Esta fase de aquecimento é crucial para a transformação de toda a massa aquecida. Uma vez atingida a temperatura desejada, a peça de trabalho é arrefecida rapidamente para reter os elementos químicos que se difundiram a altas temperaturas. Este arrefecimento rápido é facilitado pelo óleo de têmpera em vácuo, que assegura que a taxa de arrefecimento é suficiente para atingir as caraterísticas mecânicas desejadas.

As vantagens do arrefecimento sob vácuo são múltiplas. Em primeiro lugar, as peças tratadas não oxidam, o que significa que permanecem brilhantes e conservam a sua qualidade estética. Em segundo lugar, o processo contribui para aumentar certas caraterísticas mecânicas da peça endurecida, como a resistência à tração e a dureza. Isto deve-se às tensões que são criadas nas malhas cristalinas como resultado do arrefecimento rápido e do aprisionamento de elementos químicos.

Em resumo, a têmpera a vácuo é um processo sofisticado que aproveita as propriedades do óleo de têmpera a vácuo para obter resultados óptimos. A atmosfera controlada e o arrefecimento rápido garantem que a peça de trabalho não só mantém a sua qualidade de superfície, como também melhora as suas propriedades mecânicas.

Proteção do vácuo

A proteção do forno de vácuo é um aspeto crítico para manter a integridade e a eficácia dos processos de tratamento térmico. Idealmente, o forno deve funcionar em vácuo ou ser enchido com azoto puro para garantir condições óptimas. Esta abordagem evita a absorção de gases e humidade, que podem comprometer a qualidade do tratamento térmico.

No estado de vácuo, a ausência de gases atmosféricos elimina o risco de reacções químicas que poderiam alterar as propriedades dos materiais a tratar. Além disso, a manutenção do vácuo ajuda a minimizar a presença de humidade, que pode levar à oxidação e a outros efeitos indesejáveis.

Quando se utiliza azoto puro, é essencial garantir que o gás é da mais elevada pureza disponível, normalmente 99,995% ou superior. Este elevado nível de pureza assegura que quaisquer gases residuais no azoto não interagem com os materiais no forno, preservando assim as suas caraterísticas pretendidas.

A escolha entre operar em vácuo ou utilizar azoto puro depende dos requisitos específicos do processo de tratamento térmico. Por exemplo, as ligas de titânio, que são propensas a reagir com o azoto a altas temperaturas, são frequentemente tratadas em vácuo para evitar a formação de nitreto de titânio.

Em resumo, a manutenção do forno em vácuo ou com azoto puro é crucial para evitar a absorção de gás e humidade, garantindo assim a qualidade e a consistência do processo de tratamento térmico.

Aquecimento e libertação de gases

Durante a fase de aquecimento do tratamento térmico em vácuo, tanto a peça de trabalho como os materiais no interior do forno sofrem um processo conhecido como desgaseificação. Este fenómeno tem um impacto significativo no grau de vácuo dentro da câmara. A desgaseificação refere-se à libertação de gases que foram previamente absorvidos ou adsorvidos pelos materiais. Estes gases podem ter origem em várias fontes, incluindo a própria peça de trabalho, as paredes do forno e outros componentes dentro da câmara.

Os gases primários libertados durante a desgaseificação incluem frequentemente vapor de água, hidrogénio, dióxido de carbono e hidrocarbonetos. Estes gases são normalmente absorvidos ou adsorvidos nas superfícies dos materiais à temperatura ambiente. Quando o forno é aquecido, o aumento da temperatura faz com que estes gases sejam dessorvidos e escapem para a câmara de vácuo, reduzindo assim o grau de vácuo global.

Para atenuar os efeitos da libertação de gases, podem ser utilizadas várias estratégias. Por exemplo, bombear previamente o forno para uma pressão de cerca de 6,67Pa antes de iniciar o processo de aquecimento pode ajudar a reduzir a carga inicial de gás. Além disso, a utilização de materiais de elevada pureza e a manutenção de um ambiente de forno limpo podem minimizar a quantidade de desgaseificação.

A libertação de gases é uma consideração crítica no tratamento térmico a vácuo, uma vez que influencia diretamente a eficácia do processo. Um grau de vácuo mais elevado garante um melhor controlo sobre o ambiente de aquecimento, conduzindo a resultados mais consistentes e previsíveis. Por conseguinte, compreender e gerir a libertação de gases é essencial para alcançar os melhores resultados no tratamento térmico a vácuo.

Temperatura de aquecimento

A temperatura de aquecimento para processos de têmpera a vácuo, recozimento a vácuo, tratamento de solução a vácuo e envelhecimento a vácuo é geralmente consistente com a utilizada em tratamentos térmicos convencionais. Esta consistência assegura que o material sofre as mesmas transformações térmicas, mantendo a sua integridade estrutural e propriedades mecânicas.

No tratamento térmico a vácuo, a atmosfera controlada no interior do forno evita a oxidação e a contaminação, permitindo um controlo preciso da temperatura. Isto é crucial para conseguir um aquecimento uniforme em toda a peça de trabalho, o que é essencial para as alterações microestruturais desejadas.

Por exemplo, no caso das ligas de titânio, a temperatura de aquecimento durante o tratamento a vácuo é cuidadosamente calibrada para evitar a formação de nitreto de titânio, que pode ocorrer se o azoto estiver presente a temperaturas elevadas. Esta calibração cuidadosa assegura que as propriedades da liga são preservadas e que o produto final cumpre as especificações exigidas.

| Tipo de processo | Temperatura convencional | Temperatura de vácuo |

|---|---|---|

| Têmpera a vácuo | 400°C - 650°C | 400°C - 650°C |

| Recozimento a vácuo | 800°C - 1000°C | 800°C - 1000°C |

| Tratamento com solução de vácuo | 950°C - 1200°C | 950°C - 1200°C |

| Envelhecimento sob vácuo | 450°C - 600°C | 450°C - 600°C |

A tabela acima ilustra as gamas de temperatura típicas para estes processos, mostrando que o ambiente de vácuo não altera os requisitos fundamentais de aquecimento, mas aumenta a pureza e o controlo do tratamento. Esta consistência na temperatura assegura que os benefícios do tratamento térmico a vácuo, tais como a redução da contaminação da superfície e a melhoria das propriedades mecânicas, são plenamente realizados.

Configuração e preparação inicial

Pré-bombeamento antes do aquecimento

Depois de colocar a peça de trabalho no forno de vácuo, é prática comum bombear previamente a câmara para uma pressão de aproximadamente 6,67 Pa antes de iniciar o processo de aquecimento. Este passo é crucial por várias razões:

-

Redução de contaminantes: O pré-bombeamento ajuda a reduzir significativamente a concentração de gases e vapores residuais dentro da câmara do forno. Isto é essencial, uma vez que estes contaminantes podem reagir com a peça a altas temperaturas, conduzindo a reacções superficiais indesejáveis ou à fragilização.

-

Eficiência térmica melhorada: Ao atingir uma pressão inicial mais baixa, o forno pode atingir o nível de vácuo de funcionamento desejado mais rapidamente assim que o aquecimento começa. Isto melhora a eficiência térmica global do processo, permitindo um aquecimento mais controlado e uniforme.

-

Prevenção de libertação de gases: A fase de pré-bombeamento também ajuda a minimizar a libertação de gases da peça de trabalho e dos materiais do forno durante o ciclo de aquecimento subsequente. A libertação de gases pode levar a um aumento da pressão no interior da câmara, o que pode afetar a integridade e a qualidade do tratamento térmico.

Em resumo, o pré-bombeamento para 6,67 Pa prepara o terreno para um processo de tratamento térmico a vácuo mais controlado e eficaz, assegurando que a peça de trabalho é submetida a uma exposição mínima a contaminantes potencialmente nocivos e atingindo condições térmicas óptimas.

Produtos relacionados

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Indução a Vácuo em Escala Laboratorial

Artigos relacionados

- Além do Calor: Por Que a Pressão é o Fator Decisivo em Materiais Avançados

- Compreender as prensas a quente e as considerações de segurança

- Derrotando o Vazio: O Poder Silencioso da Prensagem a Quente a Vácuo

- A Física das Formas Impossíveis: Como o Estampagem a Quente Redefiniu o Aço de Alta Resistência

- Princípios e aplicações do equipamento de sinterização por prensagem a quente sob vácuo