Introdução à Sinterização de Cerâmica Avançada

Métodos de Sinterização em Cerâmica Avançada

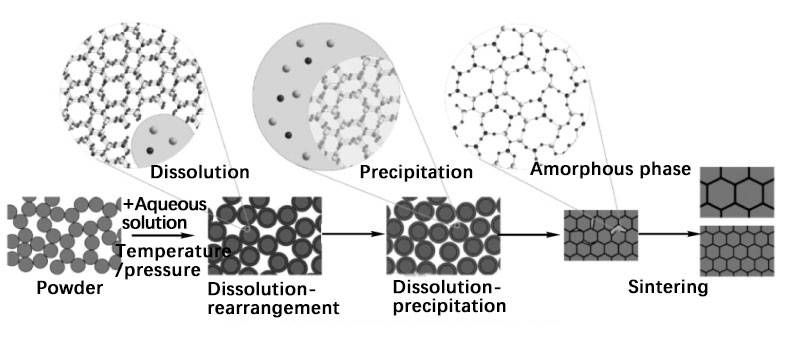

As cerâmicas avançadas sofrem frequentemente uma contração significativa, normalmente entre 20% e 25%, durante o processo de sinterização. A obtenção de uma densidade verde uniforme durante a fase de conformação é crucial para garantir uma contração controlada e uniforme. São utilizadas várias técnicas de sinterização, dependendo do tipo específico de cerâmica que está a ser processada. Por exemplo, a porcelana pode ser sinterizada num forno relativamente simples e de baixo custo, enquanto as cerâmicas técnicas avançadas não óxidas requerem normalmente uma sinterização a alta temperatura controlada com precisão numa atmosfera estabilizadora.

Entre os métodos de sinterização comuns, destacam-se a sinterização por pressão atmosférica, a sinterização por pressão quente, a sinterização por pressão isostática quente e a sinterização por micro-ondas. A sinterização por pressão quente destaca-se pela sua aplicação generalizada e eficácia na produção de produtos cerâmicos de alta densidade. Este método envolve o aquecimento do pó cerâmico num molde de grafite enquanto se aplica pressão, um processo que aumenta a temperatura de sinterização e as propriedades mecânicas do produto final.

A sinterização por pressão, particularmente para cerâmicas como o SiAlON, segue um procedimento estruturado:

- Formação da lama: Mistura de água, aglutinante, defloculante e pó cerâmico não cozido para formar uma pasta uniforme.

- Secagem por pulverização: Conversão da pasta em pó seco por pulverização.

- Moldagem: Pressionar o pó seco por pulverização num molde para criar um corpo verde.

- Remoção do aglutinante: Aquecimento do corpo verde a uma temperatura baixa para queimar o aglutinante.

- Sinterização a alta temperatura: Fusão das partículas cerâmicas a altas temperaturas.

Utilizando um dilatómetro ótico de análise térmica, os investigadores podem observar a curva de expansão-temperatura, identificando todas as temperaturas caraterísticas, como a temperatura de transição de fase, a temperatura de transição vítrea e o ponto de fusão. Estes dados ajudam a compreender o ciclo de sinterização de uma determinada formulação cerâmica. A sinterização é caracterizada por uma contração significativa do material à medida que a fase vítrea flui à sua temperatura de transição, incorporando a estrutura do pó e reduzindo a porosidade.

A sinterização pode ser efectuada em várias condições, incluindo a aplicação de forças externas. A sinterização sem pressão, que utiliza apenas a temperatura, é frequentemente melhorada por técnicas como os compósitos metal-cerâmica graduados, os auxiliares de sinterização de nanopartículas e a moldagem monolítica. Para formas 3D, é utilizada uma variante conhecida como prensagem isostática a quente, que proporciona um controlo adicional e uniformidade no processo de sinterização.

Processo de sinterização por prensagem a quente

Vantagens e desvantagens da sinterização por prensagem a quente

A sinterização por prensagem a quente oferece várias vantagens que a tornam um método preferido para certos tipos de cerâmica avançada. Uma das vantagens mais significativas é a redução da pressão de moldagem necessária. Ao contrário dos métodos de prensagem a frio, a sinterização por prensagem a quente funciona com pressões que são aproximadamente 1/10 do método de prensagem a frio. Esta redução da pressão deve-se ao estado termoplástico do pó, que facilita o fluxo plástico e a densificação. Consequentemente, este método pode ser utilizado para formar produtos de grandes dimensões, tais como A12O3, BeO, BN e TiB2.

Além disso, a sinterização por prensagem a quente reduz significativamente a temperatura de sinterização. Ao aquecer e pressurizar simultaneamente o pó, os processos de transferência de massa das partículas de pó - como o contacto, a difusão e o fluxo - são acelerados. Isto não só reduz a temperatura de sinterização em cerca de 100°C a 150°C em comparação com a sinterização por pressão normal, mas também encurta o tempo de sinterização. Esta redução da temperatura ajuda a inibir o crescimento do grão, conduzindo a produtos com microestruturas mais finas e potencialmente melhores propriedades mecânicas.

No entanto, a sinterização por pressão a quente tem os seus inconvenientes. O processo é intrinsecamente complexo e requer equipamento sofisticado para gerir as elevadas temperaturas e pressões envolvidas. O equipamento necessário para a sinterização por prensagem a quente é mais caro e requer uma manutenção cuidadosa para garantir um desempenho consistente. Além disso, a complexidade do processo limita as formas e geometrias dos produtos finais que podem ser produzidos. Esta limitação resulta da necessidade de moldes especializados e da dificuldade em conseguir uma distribuição uniforme da pressão em formas complexas.

Em suma, embora a sinterização por prensagem a quente ofereça vantagens como pressões de moldagem mais baixas, temperaturas de sinterização reduzidas e a capacidade de produzir cerâmicas de alta densidade e de grandes dimensões, apresenta desafios relacionados com a complexidade do processo, requisitos elevados de equipamento e limitações na versatilidade da forma do produto.

Tipos de processos de sinterização por prensagem a quente

A sinterização por prensagem a quente engloba uma variedade de técnicas, cada uma adaptada às propriedades específicas do material e aos resultados pretendidos. Ométodo de pressão constante mantém uma pressão constante durante todo o processo de sinterização, garantindo uma densificação uniforme. Este método é particularmente eficaz para materiais que requerem propriedades mecânicas consistentes em toda a peça.

O método demétodo de pressurização a alta temperatura envolve a aplicação de pressão a temperaturas elevadas, muitas vezes excedendo o ponto de fusão do material. Esta técnica é ideal para metais refractários e cerâmicas, onde são necessárias temperaturas mais elevadas para atingir o fluxo plástico e a densificação necessários.

Pressurização segmentada divide o processo de sinterização em várias fases, aplicando pressão em segmentos. Este método permite um melhor controlo do processo de densificação, possibilitando a criação de formas e estruturas complexas que seriam difíceis de obter com um único passo de pressurização.

Sinterização a vácuo esinterização atmosférica diferem principalmente no ambiente em que a sinterização ocorre. A sinterização sob vácuo remove os gases atmosféricos, reduzindo o risco de oxidação e promovendo a difusão das partículas. A sinterização atmosférica, por outro lado, ocorre numa atmosfera controlada, que pode ser ajustada para melhorar as propriedades específicas do material.

Por fim,sinterização por pressurização contínua mantém uma pressão contínua durante os ciclos de aquecimento e arrefecimento. Este método é particularmente útil para materiais que requerem uma exposição prolongada a pressões e temperaturas elevadas para atingir a densidade e a microestrutura pretendidas.

Cada um destes métodos tem o seu próprio conjunto de vantagens e é escolhido com base nos requisitos específicos do material a ser processado, garantindo resultados óptimos em termos de densidade, propriedades mecânicas e precisão dimensional.

Equipamento de sinterização por prensagem a quente

Componentes do forno de sinterização de prensagem a quente

O forno de sinterização por prensagem a quente é um equipamento sofisticado concebido para transformar pós cerâmicos em materiais densos e de elevado desempenho. Os seus principais componentes incluem o forno de aquecimento, o dispositivo de pressurização, o molde e o dispositivo de medição da pressão. O forno funciona aquecendo o pó cerâmico dentro de um molde de grafite e aplicando simultaneamente pressão para facilitar o processo de sinterização.

| Componente | Função |

|---|---|

| Forno de aquecimento | Fornece o calor necessário para iniciar e manter o processo de sinterização. |

| Dispositivo de pressurização | Aplica pressão ao pó cerâmico, ajudando na densificação. |

| Molde | Contém o pó cerâmico e é tipicamente feito de grafite para a condutividade térmica. |

| Dispositivo de medição da pressão | Assegura uma aplicação exacta da pressão, essencial para uma sinterização uniforme. |

Para além destes componentes principais, o forno de sinterização por prensagem a quente a vácuo também inclui um corpo do forno, porta do forno, sistema de aquecimento e preservação do calor, sistema de medição da temperatura, sistema de vácuo, sistema de arrefecimento a água e sistema de controlo. Cada um destes componentes desempenha um papel crucial na manutenção da elevada temperatura de trabalho, elevado grau de vácuo, grande força de pressão e boas condições de arrefecimento necessárias para uma sinterização eficaz.

A conceção estrutural e a precisão de fabrico destes componentes são fundamentais, dadas as exigências rigorosas do processo de sinterização por prensagem a quente. Por exemplo, as partes do corpo do forno que não estão envolvidas no aquecimento e na preservação do calor são fortemente arrefecidas, o que exige uma conceção robusta e um fabrico de precisão para garantir um desempenho e uma longevidade óptimos.

Tipos de fornos de sinterização de prensagem a quente

Os fornos de sinterização por prensagem a quente são classificados com base nos seus métodos de aquecimento e prensagem, bem como na atmosfera em que funcionam. Estes fornos são essenciais para a densificação e consolidação de materiais cerâmicos avançados, assegurando que atingem as propriedades mecânicas e físicas desejadas.

Fornos de sinterização atmosféricos de prensagem a quente

Os fornos de sinterização por prensagem a quente atmosférica funcionam em ambientes onde o processo de sinterização ocorre em condições atmosféricas normais. Este método é particularmente útil para materiais que não reagem com o oxigénio ou que requerem uma atmosfera controlada para a sinterização. A principal vantagem deste tipo de forno é a sua simplicidade e a sua relação custo-eficácia.

Fornos de sinterização de prensa quente com controlo de atmosfera

Estes fornos são concebidos para funcionar sob atmosferas controladas específicas, tais como azoto, hidrogénio ou gases inertes. A escolha da atmosfera depende do material a ser sinterizado e das propriedades desejadas. Por exemplo, o azoto é frequentemente utilizado para cerâmicas de nitreto de silício, enquanto o hidrogénio é preferido para reduzir o teor de oxigénio em determinados materiais. Este método permite um controlo preciso do ambiente de sinterização, conduzindo a melhores propriedades do material.

Fornos de sinterização por prensagem a quente sob vácuo

Os fornos de sinterização de prensa quente a vácuo funcionam num ambiente de alto vácuo, o que é crucial para materiais sensíveis ao oxigénio ou que sofrem reacções indesejáveis na presença de ar. Este método é particularmente vantajoso para alcançar uma elevada densificação e pureza em cerâmicas avançadas. O ambiente de vácuo ajuda a minimizar as impurezas e assegura um aquecimento e prensagem uniformes, resultando em produtos sinterizados de alta qualidade.

Métodos de aquecimento em fornos de sinterização por prensagem a quente

Os métodos de aquecimento utilizados nos fornos de sinterização por prensagem a quente podem variar significativamente:

- Aquecimento direto para prensagem: Este método envolve o aquecimento direto da matriz ou do material através de aquecimento por resistência eléctrica.

- Molde em forno elétrico: A matriz é colocada dentro de um forno elétrico, onde é aquecida indiretamente.

- Aquecimento direto por indução: As matrizes condutoras são aquecidas diretamente por indução, o que permite um aquecimento rápido e uniforme.

- Aquecimento por indução de matrizes não condutoras: Os moldes não condutores são aquecidos indiretamente, colocando-os dentro de tubos condutores que são aquecidos por indução.

Cada um destes métodos tem as suas próprias vantagens e é selecionado com base nos requisitos específicos do processo de sinterização e do material a ser processado.

Aplicações da sinterização por prensagem a quente em cerâmica avançada

Cerâmica de nitreto de silício sinterizada por prensagem a quente

A sinterização por prensagem a quente destaca-se como o método predominante para a produção de materiais cerâmicos densos de nitreto de silício, melhorando significativamente a temperatura de sinterização e as propriedades mecânicas. Esta técnica utiliza altas pressões e temperaturas elevadas para atingir uma densidade próxima da teórica, o que é crucial para o desempenho do material em aplicações exigentes.

Em contraste com os métodos convencionais de sinterização sem pressão, a sinterização por prensagem a quente utiliza uma atmosfera de alta pressão para evitar a volatilização do azoto, garantindo propriedades consistentes do material. Este método é particularmente vantajoso para cerâmicas avançadas de nitreto de silício, onde as altas temperaturas necessárias para a sinterização podem, de outra forma, levar a variações de densidade.

O processo de sinterização por prensagem a quente envolve etapas complexas, começando com a preparação de pó de nitreto de silício de elevada pureza. Este pó é depois sujeito a condições precisas de aquecimento e pressurização, que facilitam a formação de um material cerâmico forte e denso. As cerâmicas de nitreto de silício resultantes apresentam propriedades mecânicas excepcionais, incluindo elevada resistência, baixa densidade e excelente resistência a altas temperaturas.

Além disso, a integridade estrutural das cerâmicas de nitreto de silício, caracterizada pela sua rede de [SiN4]4-tetraedros, é preservada e mesmo melhorada através da sinterização por prensagem a quente. Esta unidade estrutural, com átomos de silício no centro e átomos de azoto nos vértices, forma uma rede tridimensional robusta que contribui para a resistência e estabilidade globais do material.

A evolução das cerâmicas de nitreto de silício, desde a sua produção inicial nos anos 50 até às suas aplicações actuais em áreas como a aeroespacial, automóvel e eletrónica, sublinha a importância de técnicas de sinterização avançadas, como a sinterização por prensagem a quente. À medida que a tecnologia continua a avançar, o refinamento dos processos de sinterização por prensagem a quente provavelmente desempenhará um papel fundamental para melhorar ainda mais o desempenho e a versatilidade das cerâmicas de nitreto de silício.

Cerâmica de carboneto de boro sinterizada por prensagem a quente

A sinterização por prensagem a quente de cerâmicas de carboneto de boro apresenta desafios significativos devido à forte ligação covalente do material, que é notavelmente maior do que a do carboneto de silício e do nitreto de silício. Esta elevada força de ligação covalente, que atinge aproximadamente 93,94%, impede gravemente o processo de densificação. Consequentemente, para conseguir a eliminação completa dos poros, o movimento dos limites dos grãos e a difusão do volume, são necessárias temperaturas de sinterização superiores a 2200°C.

Sob condições de sinterização convencionais, mesmo em temperaturas tão altas quanto 2250-2300°C, o pó de carbeto de boro normalmente atinge apenas uma densidade relativa de 80%-87%. Essa limitação se deve principalmente ao mecanismo de difusão de volume que opera próximo ao ponto de fusão do carbeto de boro, que acelera o crescimento dos grãos em vez de facilitar a eliminação dos poros. O rápido engrossamento dos grãos leva à formação de numerosos poros residuais, afectando significativamente a densidade do material.

Para enfrentar estes desafios, a incorporação de auxiliares de sinterização é essencial. Estes aditivos servem para reduzir a energia de superfície e aumentar a área de superfície, promovendo assim a densificação. A sinterização por prensagem a quente, quando combinada com estes aditivos, aumenta significativamente a taxa de densificação, resultando em materiais com densidade próxima da teórica. Esta abordagem não só melhora o desempenho do material, como também o torna um dos métodos mais eficazes para produzir carboneto de boro e os seus dispositivos de engenharia compostos.

Os dados experimentais reforçam ainda mais a eficácia deste método. Por exemplo, a prensagem a quente e a sinterização a 2150°C durante 10 minutos podem produzir cerâmicas de carboneto de boro com uma densidade relativa de 91,6%. Este processo também melhora as propriedades mecânicas, evidenciadas por um módulo de Young à temperatura ambiente de 292,5 GPa e um rácio de Poisson de 0,16. Adicionalmente, as propriedades térmicas do material são notavelmente melhoradas, com um coeficiente de expansão linear proporcional à temperatura no intervalo de 0-1000°C, e uma condutividade térmica decrescente.

Em resumo, a sinterização por prensagem a quente de cerâmicas de carboneto de boro, aumentada por aditivos estratégicos, representa um avanço crítico na ciência dos materiais, oferecendo densificação aprimorada e métricas de desempenho que são essenciais para inúmeras aplicações de alta demanda.

Cerâmica de alumina sinterizada por prensagem a quente

A integração da liga intermédia AlTiC no processo de sinterização aumenta significativamente a qualidade das cerâmicas de alumina sinterizadas por prensagem a quente. Esta melhoria é atribuída principalmente à capacidade da liga para facilitar uma reorganização e densificação mais eficientes das partículas durante o ciclo de sinterização. Como resultado, o produto final apresenta uma microestrutura de grão fino, que é crucial para alcançar uma elevada resistência e tenacidade à fratura.

No contexto da sinterização por prensagem a quente, a liga intermédia AlTiC actua como um auxiliar de sinterização, promovendo a formação de uma matriz cerâmica mais homogénea e densa. Isto é particularmente importante nas cerâmicas de alumina, onde o equilíbrio entre resistência e tenacidade é muitas vezes difícil de alcançar. A estrutura de grão fino não só aumenta a resistência mecânica como também melhora a resistência do material à propagação de fissuras, tornando-o mais durável e fiável em várias aplicações.

Além disso, a introdução do AlTiC pode reduzir a temperatura e a pressão de sinterização necessárias, diminuindo assim o consumo de energia e os custos de produção. Isto torna o processo de sinterização por prensagem a quente para cerâmica de alumina mais económico e amigo do ambiente. As cerâmicas resultantes não são apenas mais fortes e resistentes, mas também mais versáteis, adequadas para uma vasta gama de aplicações industriais e tecnológicas.

Cerâmica de nitreto de alumínio sinterizada por prensagem a quente

A sinterização por prensagem a quente de cerâmicas de nitreto de alumínio oferece vantagens significativas em relação aos métodos tradicionais de sinterização à pressão atmosférica. Esta técnica avançada resulta numa condutividade térmica superior, que é crucial para aplicações que requerem uma dissipação de calor eficiente. O desempenho térmico melhorado deve-se principalmente ao menor teor de oxigénio na rede obtido através da sinterização por pressão a quente. Esta redução do teor de oxigénio minimiza a dispersão de fónons, aumentando assim a condutividade térmica do material.

Além disso, a microestrutura das cerâmicas de nitreto de alumínio sinterizado por prensagem a quente é notavelmente refinada. O processo de densificação durante a sinterização por prensagem a quente envolve um controlo preciso da temperatura e da pressão, conduzindo a uma microestrutura mais uniforme e compacta. Este refinamento não só aumenta a condutividade térmica como também melhora as propriedades mecânicas, tornando o material mais resistente e durável.

| Propriedades | Sinterização por prensagem a quente | Sinterização por pressão atmosférica |

|---|---|---|

| Condutividade térmica | Superior | Mais baixa |

| Teor de oxigénio na rede | Inferior | Maior |

| Microestrutura | Melhorada | Menos refinada |

Em resumo, a sinterização por prensagem a quente destaca-se como um método superior para a produção de cerâmica de nitreto de alumínio, oferecendo propriedades térmicas e mecânicas melhoradas que são essenciais para aplicações de elevado desempenho.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

Artigos relacionados

- Forno de sinterização por plasma de faísca: O guia definitivo para fornos SPS

- Explorando Forno de sinterização por plasma de faísca (SPS): Tecnologia, aplicações e vantagens

- Forno de vácuo para prensagem a quente: um guia completo

- Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios

- As 5 principais características de um forno de sinterização de zircónio de alta qualidade