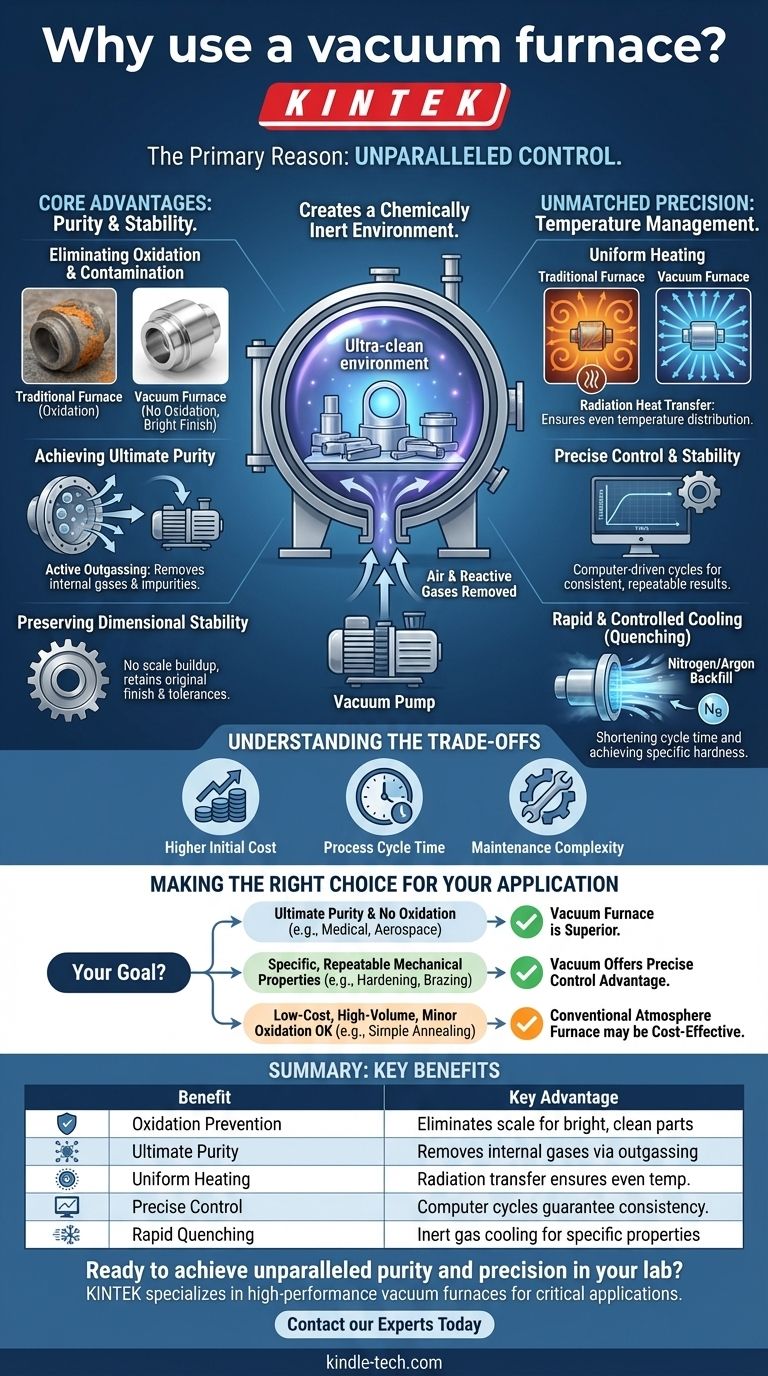

A principal razão para usar um forno a vácuo é o controlo. Ao remover a atmosfera da câmara de aquecimento, obtém-se um controlo incomparável sobre todo o processo de tratamento térmico. Isso cria um ambiente ultralimpo que previne a oxidação e a contaminação, permite uma gestão de temperatura extremamente uniforme e possibilita ciclos automatizados e controlados por computador que garantem que cada peça seja tratada com consistência perfeita.

Um forno a vácuo não é apenas um aquecedor; é um instrumento de precisão. Ao remover o ar e outros gases reativos, ele cria um ambiente ultralimpo que previne reações químicas indesejadas, como a oxidação, resultando em peças acabadas com pureza, resistência e consistência superiores.

A Vantagem Principal: Um Ambiente Quimicamente Inerte

A característica definidora de um forno a vácuo é a remoção do ar antes do aquecimento. Esta diferença fundamental de um forno de atmosfera tradicional é a fonte dos seus benefícios mais significativos.

Eliminação de Oxidação e Contaminação

A altas temperaturas, os materiais reagem agressivamente com o oxigénio do ar, formando uma camada quebradiça e descolorida de carepa ou óxido. Um forno a vácuo remove fisicamente o oxigénio, prevenindo completamente a oxidação.

Este processo também elimina outros gases reativos e impurezas. O resultado é uma peça brilhante e limpa que não requer limpeza subsequente para remover a carepa.

Alcançando a Pureza Máxima

O ambiente de vácuo não apenas impede a entrada de contaminantes; ele os remove ativamente.

Durante o aquecimento, os materiais podem "desgaseificar", libertando gases internos retidos ou subprodutos de etapas de fabrico anteriores. Um sistema de bombeamento a vácuo remove continuamente esses subprodutos, resultando num componente acabado com maior pureza.

Preservando a Estabilidade Dimensional

Como não há acumulação de carepa ou reação superficial, as peças tratadas a vácuo retêm o seu acabamento superficial e dimensões originais com precisão excecional. Isso é crítico para componentes complexos e de alta tolerância.

Precisão Inigualável na Gestão da Temperatura

O controlo sobre o ambiente estende-se diretamente ao controlo sobre a temperatura. A ausência de ar altera fundamentalmente a forma como o calor é transferido, permitindo um grau muito maior de precisão.

Aquecimento Uniforme

Num vácuo, o calor é transferido principalmente por radiação, não por convecção (correntes de ar). Isso permite uma distribuição de temperatura altamente uniforme em toda a zona de aquecimento, garantindo que peças grandes ou complexas sejam aquecidas de forma homogénea.

Esta uniformidade é fundamental para prevenir deformações e garantir propriedades metalúrgicas consistentes em todo o componente.

Controlo e Estabilidade Precisos

Os fornos a vácuo modernos utilizam sistemas avançados de controlo por computador para gerir o processo. Esses sistemas podem executar ciclos de aquecimento e arrefecimento pré-programados com uma precisão incrível, garantindo excelente estabilidade de temperatura para resultados consistentes e repetíveis.

Arrefecimento Rápido e Controlado (Têmpera)

Após o aquecimento, as peças geralmente precisam ser arrefecidas rapidamente — um processo chamado têmpera — para atingir a dureza desejada. Os fornos a vácuo conseguem isso preenchendo a câmara com um gás inerte de alta pressão, como nitrogénio ou árgon.

Este método permite um arrefecimento muito rápido e controlado, encurtando o tempo total do processo e alcançando propriedades metalúrgicas específicas.

Compreendendo as Desvantagens

Embora poderoso, um forno a vácuo não é a solução universal para todas as necessidades de tratamento térmico. A objetividade exige o reconhecimento das suas limitações.

Custo Inicial Mais Elevado

Os fornos a vácuo representam um investimento de capital significativo. Os sistemas complexos para criar e manter o vácuo, incluindo bombas e vedações, tornam-nos mais caros do que a maioria dos fornos de atmosfera tradicionais.

Tempo do Ciclo de Processo

O tempo necessário para bombear a câmara até o nível de vácuo desejado pode aumentar o tempo total do ciclo. Embora a fase de têmpera possa ser muito rápida, a fase inicial de bombeamento deve ser considerada.

Complexidade de Manutenção

Os componentes de alta tecnologia de um forno a vácuo, particularmente as bombas de vácuo e as vedações da câmara, exigem manutenção especializada e diligente para garantir o desempenho ideal e prevenir fugas.

Fazendo a Escolha Certa para a Sua Aplicação

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos específicos do seu material e produto final.

- Se o seu foco principal é a pureza máxima do material e a prevenção de qualquer oxidação superficial (por exemplo, implantes médicos, componentes aeroespaciais): Um forno a vácuo é a escolha superior e muitas vezes necessária.

- Se o seu foco principal é alcançar propriedades mecânicas específicas e repetíveis (por exemplo, endurecimento de aços-ferramenta, brasagem de conjuntos complexos): O controlo preciso do processo de um forno a vácuo oferece uma vantagem significativa sobre outros métodos.

- Se o seu foco principal é o tratamento térmico de baixo custo e alto volume, onde uma pequena oxidação superficial é aceitável (por exemplo, recozimento simples de peças não críticas): Um forno de atmosfera convencional pode ser uma solução mais económica.

Em última análise, escolher um forno a vácuo é um investimento no controlo do processo que garante o mais alto nível de qualidade e consistência do material.

Tabela Resumo:

| Benefício | Vantagem Principal |

|---|---|

| Prevenção de Oxidação | Elimina carepa e contaminação para peças brilhantes e limpas |

| Pureza Máxima | Remove gases internos e impurezas através da desgaseificação |

| Aquecimento Uniforme | A transferência de calor baseada em radiação garante uma distribuição uniforme da temperatura |

| Controlo Preciso | Ciclos controlados por computador garantem resultados consistentes e repetíveis |

| Têmpera Rápida | Arrefecimento com gás inerte de alta pressão para propriedades metalúrgicas específicas |

Pronto para alcançar pureza e precisão inigualáveis no seu laboratório?

A KINTEK é especializada em fornos a vácuo de alto desempenho projetados para aplicações críticas em aeroespacial, medicina e materiais avançados. As nossas soluções oferecem o controlo máximo para prevenir a oxidação, garantir aquecimento uniforme e assegurar resultados consistentes para os seus projetos mais exigentes.

Entre em contacto com os nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode melhorar as capacidades do seu laboratório e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Por que o Forno de Prensagem a Quente a Vácuo (VHP) é preferido para compósitos de matriz de alumínio? Alcança Densidade Total e Resistência de Ligação

- Como um forno de prensagem a quente a vácuo facilita a consolidação de nanocompósitos (Cu–10Zn)-Al2O3?

- Como um forno de prensagem a quente a vácuo (VHP) facilita a consolidação de pós de liga Cu-Cr-Nb em materiais densos?

- Como o equipamento de prensagem a vácuo a quente melhora a densificação de compósitos de matriz metálica? Atinge mais de 90% de densidade

- Como a aplicação de pressão axial de 25 MPa em um forno de prensagem a vácuo beneficia os compósitos à base de NiCr?