A moldagem por prensagem a quente é um processo de fabricação que utiliza alta temperatura e pressão unidirecional significativa para formar uma peça sólida densificada a partir de um pó ou pré-forma. O material é colocado dentro de uma cavidade de matriz aquecida, e um aríete ou placa aplica força, compactando e aquecendo simultaneamente o material até que ele se consolide em uma forma sólida e densa.

O propósito central da prensagem a quente é alcançar densidade de material e propriedades mecânicas superiores, particularmente para cerâmicas avançadas, compósitos e outros materiais que são difíceis de processar usando técnicas convencionais de sinterização ou fusão.

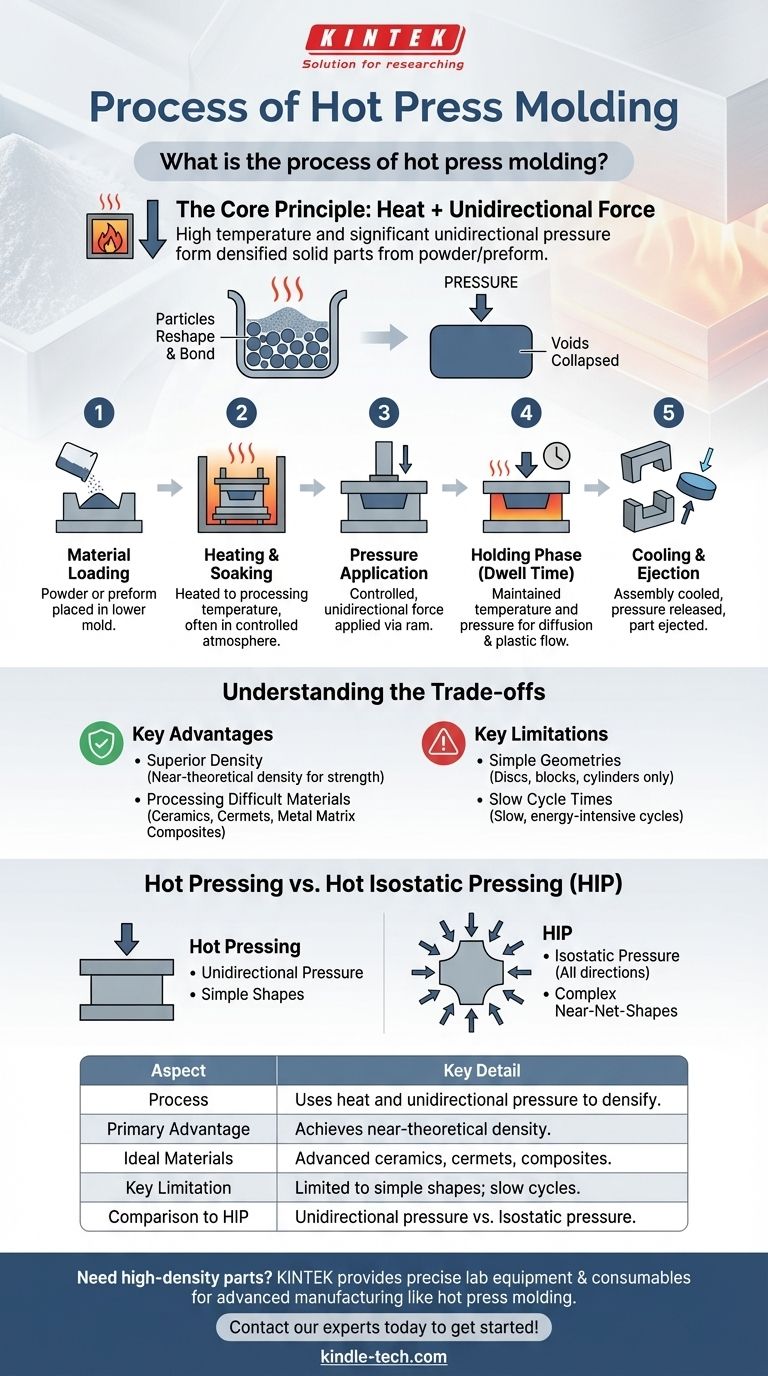

O Princípio Central: Calor + Força Unidirecional

A prensagem a quente baseia-se fundamentalmente no efeito sinérgico de alta temperatura e pressão direcional para transformar pó solto em um objeto sólido com porosidade mínima.

O Papel do Calor

O calor é o facilitador crítico no processo. Elevar a temperatura do material diminui sua resistência ao escoamento e à deformação, tornando mais fácil para as partículas se remodelarem e se ligarem. Também acelera a difusão atômica, que é o principal mecanismo para eliminar os poros finais.

O Papel da Pressão

Enquanto o calor torna o material maleável, a pressão unidirecional fornece a força motriz. Essa força aplicada empurra as partículas para contato íntimo, colapsa vazios e conforma o material à forma precisa da cavidade da matriz.

Uma Análise Passo a Passo do Processo

O ciclo de prensagem a quente é uma sequência cuidadosamente controlada projetada para alcançar a densificação completa e a forma final desejada.

1. Carregamento do Material

O processo começa colocando o material de partida, tipicamente um pó fino ou uma forma pré-compactada chamada "pré-forma", na parte inferior do molde ou matriz.

2. Aquecimento e Imersão

Todo o conjunto da matriz é aquecido a uma temperatura de processamento específica. Isso é frequentemente feito em uma atmosfera controlada ou forno a vácuo para evitar a oxidação do material e da ferramenta, que é frequentemente feita de grafite.

3. Aplicação de Pressão

Uma vez atingida a temperatura alvo, uma prensa hidráulica ou mecânica aplica uma força controlada e unidirecional através de um aríete ou êmbolo. Essa pressão é mantida durante toda a fase de consolidação.

4. Fase de Manutenção (Tempo de Permanência)

O material é mantido na temperatura e pressão máximas por uma duração específica. Este "tempo de permanência" permite que o fluxo plástico e a difusão ocorram, fechando qualquer porosidade restante e garantindo uma peça uniformemente densa.

5. Resfriamento e Ejeção

Após a fase de manutenção, o conjunto é resfriado de forma controlada. Uma vez que esteja frio o suficiente para ser estável, a pressão é liberada, a matriz é aberta e a peça acabada é ejetada.

Compreendendo as Compensações

A prensagem a quente é uma técnica poderosa, mas especializada. Suas vantagens na qualidade do material vêm com limitações significativas em velocidade e complexidade geométrica.

Vantagem Principal: Densidade Superior

A principal razão para usar a prensagem a quente é alcançar uma densidade próxima da teórica. Isso resulta em peças com resistência mecânica, dureza e desempenho excepcionais, o que é crítico para aplicações exigentes como blindagens ou ferramentas de corte.

Vantagem Principal: Processamento de Materiais Difíceis

Este método é ideal para cerâmicas não-óxidas (como carboneto de silício), cermets e certos compósitos de matriz metálica que não sinterizam bem apenas com calor.

Limitação Principal: Geometrias Simples

Como a pressão é aplicada em apenas uma direção, a prensagem a quente é limitada à produção de formas relativamente simples como discos, blocos e cilindros. Características complexas como rebaixos ou cavidades internas não são possíveis.

Limitação Principal: Tempos de Ciclo Lentos

Os ciclos necessários de aquecimento, imersão e resfriamento tornam a prensagem a quente um processo lento e intensivo em energia. Isso o torna inadequado para fabricação de alto volume e contribui para um custo por peça mais alto.

Prensagem a Quente vs. Prensagem Isostática a Quente (HIP)

É crucial distinguir a prensagem a quente de um processo relacionado, a Prensagem Isostática a Quente (HIP), pois eles servem a propósitos diferentes. A referência fornecida parece descrever o HIP.

Direção da Pressão

A Prensagem a Quente usa pressão unidirecional de um aríete. A Prensagem Isostática a Quente usa um gás inerte (como argônio) para aplicar pressão isostática (igual de todas as direções) à peça.

Ferramental e Capacidade de Forma

A prensagem a quente requer uma matriz rígida que define a forma final da peça, limitando a complexidade. O HIP coloca a peça em um vaso de pressão, permitindo a densificação de componentes muito mais complexos, próximos da forma final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de consolidação térmica correto depende inteiramente do seu material e dos requisitos da peça final.

- Se o seu foco principal é alcançar a densidade máxima em uma forma simples (por exemplo, um alvo cerâmico): A prensagem a quente é uma escolha direta, confiável e eficaz.

- Se o seu foco principal é densificar uma peça complexa e pré-formada (por exemplo, uma fundição aeroespacial): A Prensagem Isostática a Quente (HIP) é a tecnologia superior.

- Se o seu foco principal é a produção de alto volume de peças de polímero ou metal: Métodos muito mais rápidos, como moldagem por injeção ou compactação e sinterização convencionais, são mais econômicos.

Em última análise, a prensagem a quente é uma ferramenta de precisão para criar materiais de alto desempenho onde a densidade final e as propriedades mecânicas são mais importantes do que a velocidade de produção ou a complexidade geométrica.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Usa calor e pressão unidirecional para densificar pó/pré-forma. |

| Vantagem Primária | Alcança densidade próxima da teórica para propriedades mecânicas superiores. |

| Materiais Ideais | Cerâmicas avançadas (p. ex., carboneto de silício), cermets, compósitos de matriz metálica. |

| Limitação Chave | Limitado a formas simples (discos, blocos); tempos de ciclo lentos. |

| Comparação com HIP | Pressão unidirecional vs. pressão isostática (em todas as direções). |

Precisa criar peças cerâmicas ou compósitas de alta densidade com propriedades mecânicas superiores?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis precisos necessários para processos de fabricação avançados como a moldagem por prensagem a quente. Nossa experiência garante que você tenha as ferramentas certas para alcançar a densidade e o desempenho ideais do material para sua aplicação específica.

Vamos discutir os requisitos do seu projeto e encontrar a solução perfeita para as necessidades do seu laboratório.

Entre em contato com nossos especialistas hoje para começar!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quão quente fica uma prensa hidráulica? Monitore a Temperatura para Prevenir Tempos de Inatividade Custosos

- Qual é o papel de uma prensa térmica de laboratório na vulcanização e moldagem de borracha de fluorosilicone (F-LSR)?

- Qual é a temperatura e a pressão da prensagem a quente? Adaptando Parâmetros para o Seu Material

- Qual é a diferença entre prensagem a quente e moldagem por compressão? Forma vs. Desempenho do Material

- Quais são as vantagens de usar uma prensa hidráulica de laboratório para prensagem a quente? Alcançar a Densidade Máxima de Nano-Compósitos

- Quais são as especificações e características das placas de prensagem em uma prensa quente? Otimize a eficiência da sua produção de painéis

- Quais são os diferentes tipos de placas de aquecimento? Encontre a Combinação Perfeita para as Necessidades de Aquecimento do Seu Laboratório

- Qual função principal uma prensa hidráulica aquecida desempenha durante a sinterização a frio? Guia Especializado para Eletrólitos LLTO