Em sua essência, os metais refratários são usados na construção de fornos porque estão entre os únicos materiais que podem manter sua integridade estrutural e resistência em temperaturas extremamente altas, onde metais e ligas convencionais derreteriam ou deformariam. Seus pontos de fusão excepcionalmente altos e resistência à fluência induzida pelo calor os tornam indispensáveis para os componentes mais quentes e exigentes dos fornos modernos de alto desempenho.

A decisão de usar metais refratários é impulsionada por um requisito principal: temperatura operacional. Quando um processo de forno deve exceder os limites das superligas à base de níquel (cerca de 1200°C), metais refratários como molibdênio e tungstênio se tornam a escolha de engenharia padrão para componentes críticos, desde que a atmosfera seja controlada.

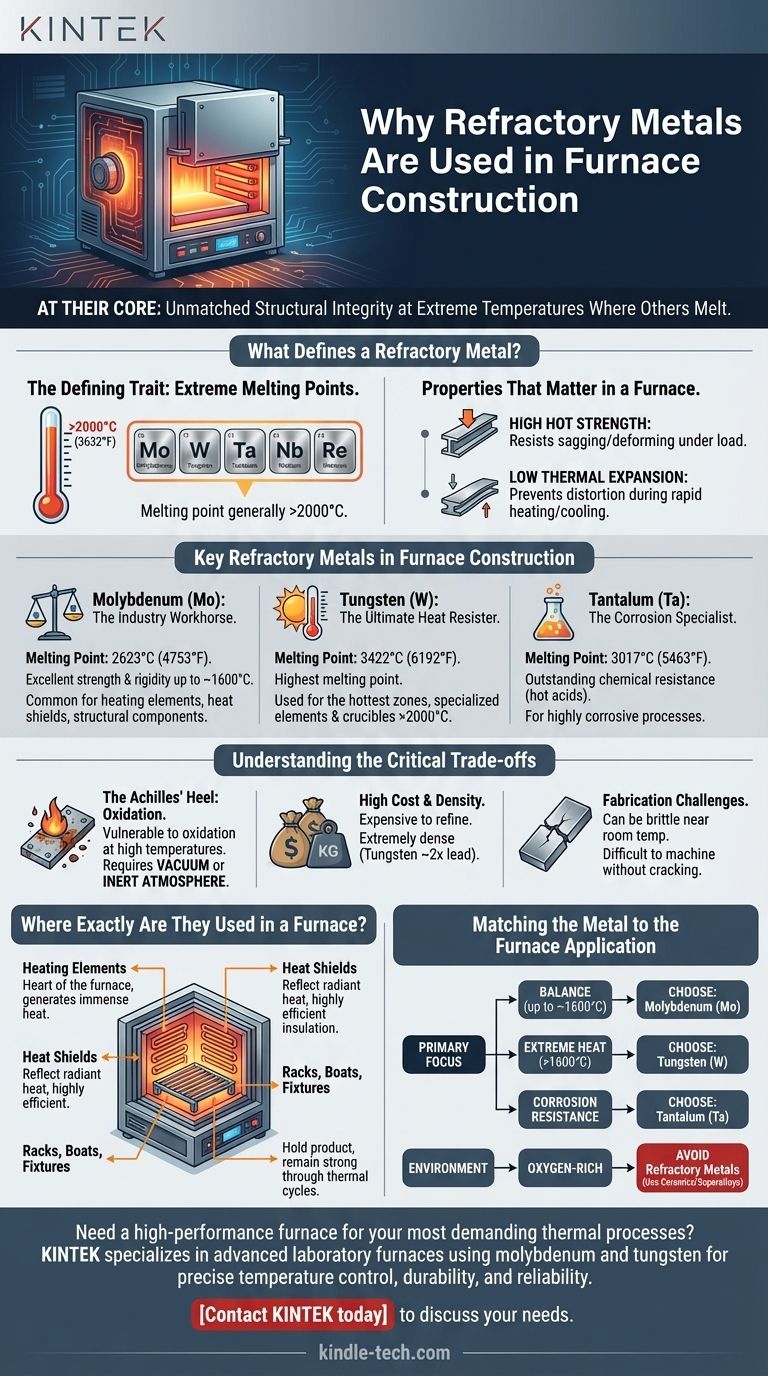

O que Define um Metal Refratário?

Para entender seu papel, devemos primeiro definir o que torna esses metais únicos. Eles são uma classe de materiais distinguidos por algumas propriedades excepcionais.

A Característica Definidora: Pontos de Fusão Extremos

A característica mais fundamental é um ponto de fusão excepcionalmente alto, geralmente considerado acima de 2000°C (3632°F).

Este grupo exclusivo inclui principalmente molibdênio (Mo), tungstênio (W), tântalo (Ta), nióbio (Nb) e rênio (Re).

As Propriedades que Importam em um Forno

Além de apenas resistir ao derretimento, esses metais possuem um conjunto de propriedades térmicas e mecânicas que os tornam ideais para aplicações em fornos.

Eles exibem alta resistência a quente, o que significa que resistem ao abaulamento, estiramento e deformação sob carga em temperaturas onde outros metais ficam moles.

Eles também têm um baixo coeficiente de expansão térmica, o que ajuda a prevenir distorções e tensões durante ciclos rápidos de aquecimento e resfriamento.

Metais Refratários Chave na Construção de Fornos

Embora existam vários metais refratários, dois são os principais pilares na indústria de fornos, com um terceiro usado para aplicações altamente especializadas.

Molibdênio (Mo): O Pilar da Indústria

O molibdênio oferece o melhor equilíbrio entre desempenho e custo. Com um ponto de fusão de 2623°C (4753°F), ele oferece excelente resistência e rigidez para aplicações de até cerca de 1600°C.

É o material mais comum para elementos de aquecimento de fornos, escudos térmicos em camadas e componentes estruturais como trilhos de fornalha e postes de suporte.

Tungstênio (W): O Resistor de Calor Supremo

Quando as temperaturas precisam ser ainda mais altas, o tungstênio é a escolha necessária. Ele possui o ponto de fusão mais alto de qualquer metal, 3422°C (6192°F).

O tungstênio é usado nas zonas absolutamente mais quentes de um forno, como elementos de aquecimento especializados e cadinhos projetados para processos bem acima de 2000°C.

Tântalo (Ta): O Especialista em Corrosão

O tântalo combina um alto ponto de fusão de 3017°C (5463°F) com resistência excepcional ao ataque químico, especialmente de ácidos quentes.

É usado em fornos especializados onde o material que está sendo processado é altamente corrosivo, e a inércia química é tão crítica quanto a resistência ao calor.

Entendendo os Compromissos Críticos

O desempenho excepcional em altas temperaturas dos metais refratários vem com limitações significativas que ditam como e onde eles podem ser usados.

O Calcanhar de Aquiles: Oxidação

A maior fraqueza dos metais refratários é sua vulnerabilidade catastrófica à oxidação em altas temperaturas.

Quando expostos ao oxigênio, esses metais formam rapidamente óxidos quebradiços que se desprendem, levando a uma falha rápida do componente. É por isso que eles são usados quase exclusivamente em fornos a vácuo ou fornos com uma atmosfera inerte controlada (como argônio puro ou hidrogênio).

Custo Elevado e Densidade

Estes não são materiais de commodity. Os metais refratários são caros de refinar e fabricar, contribuindo significativamente para o custo geral de um forno.

Eles também são extremamente densos (o tungstênio é quase duas vezes mais denso que o chumbo), o que deve ser considerado no projeto estrutural do forno e na estrutura de suporte.

Desafios de Fabricação

O molibdênio e o tungstênio podem ser quebradiços na temperatura ambiente ou próxima a ela. Essa propriedade, conhecida como temperatura de transição dúctil-frágil, os torna difíceis de usinar e formar sem causar rachaduras, exigindo técnicas de fabricação especializadas.

Onde Exatamente Eles São Usados em um Forno?

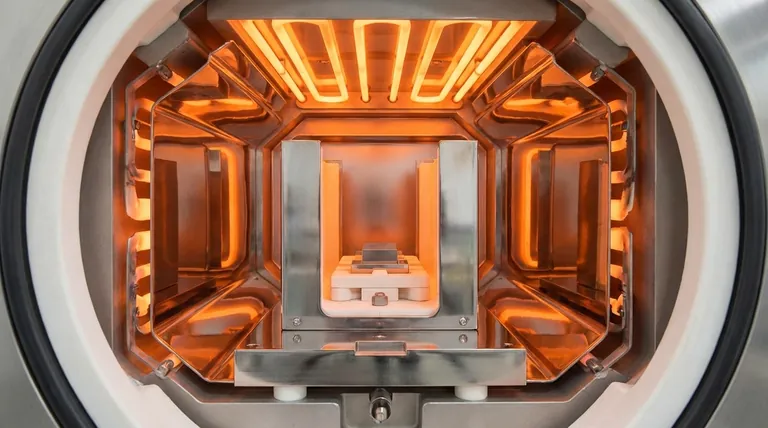

Dentro de um forno a vácuo ou com atmosfera inerte, você encontrará metais refratários desempenhando três funções críticas.

A "Zona Quente" e Elementos de Aquecimento

Este é o coração do forno. Os elementos de aquecimento, frequentemente feitos de fio, barra ou malha de molibdênio ou tungstênio, são responsáveis por gerar o imenso calor necessário para o processo.

Escudos Térmicos e Isolamento

Em vez de isolamento de fibra tradicional (que liberaria gases em vácuo), esses fornos usam chapas em camadas de molibdênio polido. Esses escudos refletem o calor radiante de volta para a zona quente, criando um pacote de isolamento extremamente eficiente e limpo.

Racks, Barcos e Acessórios

Os componentes que seguram o produto que está sendo tratado termicamente também devem suportar a temperatura do forno. Ligas de molibdênio são comumente usadas para construir racks, bandejas ("barcos") e acessórios que permanecem fortes e estáveis através de inúmeros ciclos térmicos.

Combinando o Metal com a Aplicação do Forno

Sua escolha de material é ditada inteiramente pelas demandas específicas do seu processo térmico.

- Se seu foco principal é um equilíbrio entre desempenho e custo (até ~1600°C): O molibdênio é o padrão da indústria para quase todos os componentes do forno, desde elementos de aquecimento até racks.

- Se seu foco principal é capacidade de temperatura extrema (>1600°C): O tungstênio é a escolha essencial para os componentes mais quentes para garantir confiabilidade e longevidade.

- Se seu foco principal é resistência à corrosão em um ambiente de alto calor e não oxidante: O tântalo é a solução especializada necessária para prevenir a degradação química.

- Se o seu forno opera em uma atmosfera rica em oxigênio: Metais refratários são fundamentalmente inadequados; você deve usar cerâmicas avançadas ou superligas à base de níquel/cobalto.

Em última análise, os metais refratários nos permitem atingir temperaturas de processo e pureza ambiental que seriam impossíveis de outra forma.

Tabela de Resumo:

| Metal Refratário | Ponto de Fusão (°C) | Aplicação Principal no Forno |

|---|---|---|

| Molibdênio (Mo) | 2.623°C | Elementos de aquecimento, escudos térmicos, racks e acessórios (até ~1600°C) |

| Tungstênio (W) | 3.422°C | Elementos de aquecimento e cadinhos de temperatura extrema (>1600°C) |

| Tântalo (Ta) | 3.017°C | Componentes especializados que exigem resistência à corrosão |

Precisa de um forno de alto desempenho para seus processos térmicos mais exigentes?

A KINTEK é especializada em fornos de laboratório avançados que aproveitam as propriedades superiores de metais refratários como molibdênio e tungstênio. Nossas soluções são projetadas para controle preciso de temperatura, durabilidade e confiabilidade em ambientes a vácuo ou com atmosfera inerte.

Se sua aplicação requer o desempenho equilibrado do molibdênio ou a capacidade de temperatura extrema do tungstênio, nossa equipe pode ajudá-lo a selecionar o equipamento certo para suas necessidades específicas.

Entre em contato com a KINTEK hoje para discutir como nossos sistemas de fornos baseados em metais refratários podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios

- Quais são os métodos para determinar o teor de cinzas? Escolha a Técnica Certa para Análise Mineral Precisa

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes

- O que é um forno usado em um laboratório de química? Um Guia para a Transformação de Materiais em Altas Temperaturas

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora