A pré-sinterização é necessária para alguns metais como uma etapa preparatória crítica para remover aditivos como lubrificantes ou ligantes e para conferir resistência inicial ao compactado "verde" frágil. Este ciclo de aquecimento a temperaturas mais baixas garante que a peça possa ser manuseada ou usinada antes da sinterização final de alta temperatura, e evita defeitos como rachaduras ou bolhas que de outra forma ocorreriam.

O propósito central da pré-sinterização não é atingir a densidade ou resistência final de uma peça, mas sim garantir o controle do processo. Ela limpa e estabiliza o compactado de pó metálico, abrindo caminho para uma etapa de sinterização final mais bem-sucedida e previsível.

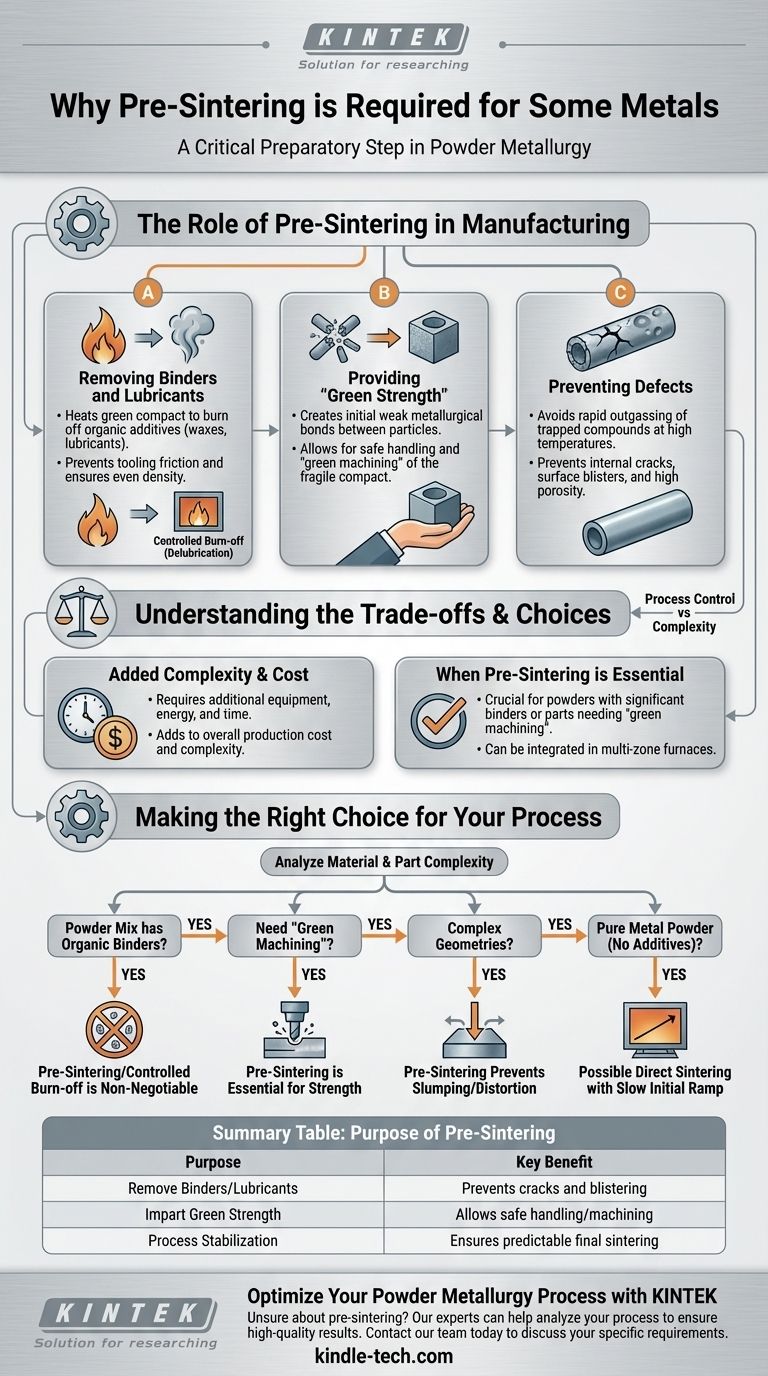

O Papel da Pré-Sinterização na Fabricação

A pré-sinterização, às vezes chamada de ciclo de "queima" ou "deslubrificação", é um processo térmico intermediário. Ocorre depois que o pó metálico foi prensado em forma (o compactado verde), mas antes da principal sinterização de alta temperatura que funde as partículas.

Remoção de Ligantes e Lubrificantes

Na metalurgia do pó, materiais orgânicos como ceras são frequentemente misturados com o pó metálico. Estes lubrificantes reduzem o atrito durante a etapa de compactação, protegendo as ferramentas e garantindo uma densidade uniforme.

Estes aditivos devem ser completamente removidos antes da sinterização final. A pré-sinterização aquece a peça a uma temperatura alta o suficiente para queimar esses compostos orgânicos, mas baixa o suficiente para evitar uma densificação significativa.

Fornecimento de "Resistência Verde" (Green Strength)

Uma peça recém-prensada, ou compactado verde, é extremamente frágil e pode ser comparada a um pedaço de giz. Pode facilmente esfarelar ou quebrar durante o manuseio.

A pré-sinterização cria ligações metalúrgicas iniciais e fracas entre as partículas metálicas. Isso fornece força suficiente — conhecida como "resistência verde" — para permitir que a peça seja transportada, manuseada ou até mesmo usinada com segurança antes de passar pela sinterização final.

Prevenção de Defeitos na Peça Final

Aquecer um compactado verde diretamente para a alta temperatura de sinterização final seria desastroso. Os lubrificantes e ligantes aprisionados vaporizariam rápida e violentamente.

Esta rápida liberação de gases pode causar uma série de defeitos, incluindo rachaduras internas, bolhas superficiais e alta porosidade. Um ciclo de pré-sinterização controlado e a temperaturas mais baixas permite que esses compostos queimem lentamente, preservando a integridade estrutural da peça.

Entendendo as Compensações

Embora benéfica, a pré-sinterização é uma etapa de fabricação adicional que introduz seu próprio conjunto de considerações. Não é universalmente necessária para todas as aplicações de metalurgia do pó.

Complexidade e Custo Adicionais do Processo

Uma etapa separada de pré-sinterização requer equipamento, energia e tempo adicionais. Isso aumenta o custo geral e a complexidade da linha de produção.

Quando a Pré-Sinterização é Essencial

A necessidade de pré-sinterização é ditada pelo material e pela complexidade da peça. É mais crítica para peças feitas com misturas de pó contendo uma quantidade significativa de ligantes orgânicos ou para aquelas que exigem "usinagem verde" — moldar a peça antes que ela esteja totalmente endurecida.

Integração das Etapas

Em alguns fornos modernos, a pré-sinterização e a sinterização final podem ocorrer em um único processo contínuo. O forno é projetado com zonas de temperatura distintas que permitem uma rampa de aquecimento cuidadosamente controlada, onde a peça é mantida na temperatura de queima antes de passar para a zona de sinterização de alta temperatura.

Fazendo a Escolha Certa para o Seu Processo

Decidir se deve implementar uma etapa distinta de pré-sinterização depende inteiramente do seu material, complexidade da peça e requisitos de qualidade final.

- Se a sua mistura de pó contém ligantes ou lubrificantes orgânicos: Um ciclo de pré-sinterização ou queima controlada é inegociável para prevenir defeitos.

- Se você precisa realizar "usinagem verde": A pré-sinterização é essencial para fornecer a resistência necessária para usinar a peça sem que ela se desfaça.

- Se você está trabalhando com geometrias complexas: A pré-sinterização pode conferir estabilidade suficiente para evitar o colapso ou distorção antes que a densificação total ocorra.

- Se você está usando um pó metálico puro sem aditivos: Você pode prosseguir diretamente para a sinterização, usando um único ciclo térmico com uma rampa de temperatura inicial lenta.

Em última análise, a pré-sinterização é um investimento estratégico no controle do processo que garante a integridade e a qualidade do componente sinterizado final.

Tabela de Resumo:

| Propósito da Pré-Sinterização | Benefício Principal |

|---|---|

| Remover Ligantes/Lubrificantes | Previne rachaduras e bolhas durante a sinterização final |

| Impartir Resistência Verde | Permite o manuseio e usinagem seguros de compactados frágeis |

| Estabilização do Processo | Garante uma etapa de sinterização final previsível e bem-sucedida |

Otimize Seu Processo de Metalurgia do Pó com a KINTEK

Inseguro se suas peças metálicas requerem uma etapa de pré-sinterização? Nossos especialistas podem ajudar você a analisar seu material e processo para prevenir defeitos dispendiosos e garantir resultados consistentes e de alta qualidade. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo as soluções de processamento térmico que você precisa para uma sinterização bem-sucedida.

Entre em contato com nossa equipe hoje mesmo para discutir como podemos apoiar os requisitos específicos de metalurgia do pó do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada