Em sua essência, o tratamento térmico a vácuo é realizado para processar metais em um ambiente altamente controlado, livre de oxigênio e outros gases atmosféricos que causam reações superficiais indesejáveis. Isso previne problemas como oxidação e descarbonetação, resultando em peças com um acabamento de superfície superior, propriedades mecânicas aprimoradas e maior consistência diretamente do forno.

O problema fundamental com o tratamento térmico tradicional é que aquecer metal no ar altera sua superfície e pode comprometer sua integridade. O tratamento térmico a vácuo resolve isso removendo a atmosfera, garantindo que as únicas mudanças na peça sejam as que você pretende.

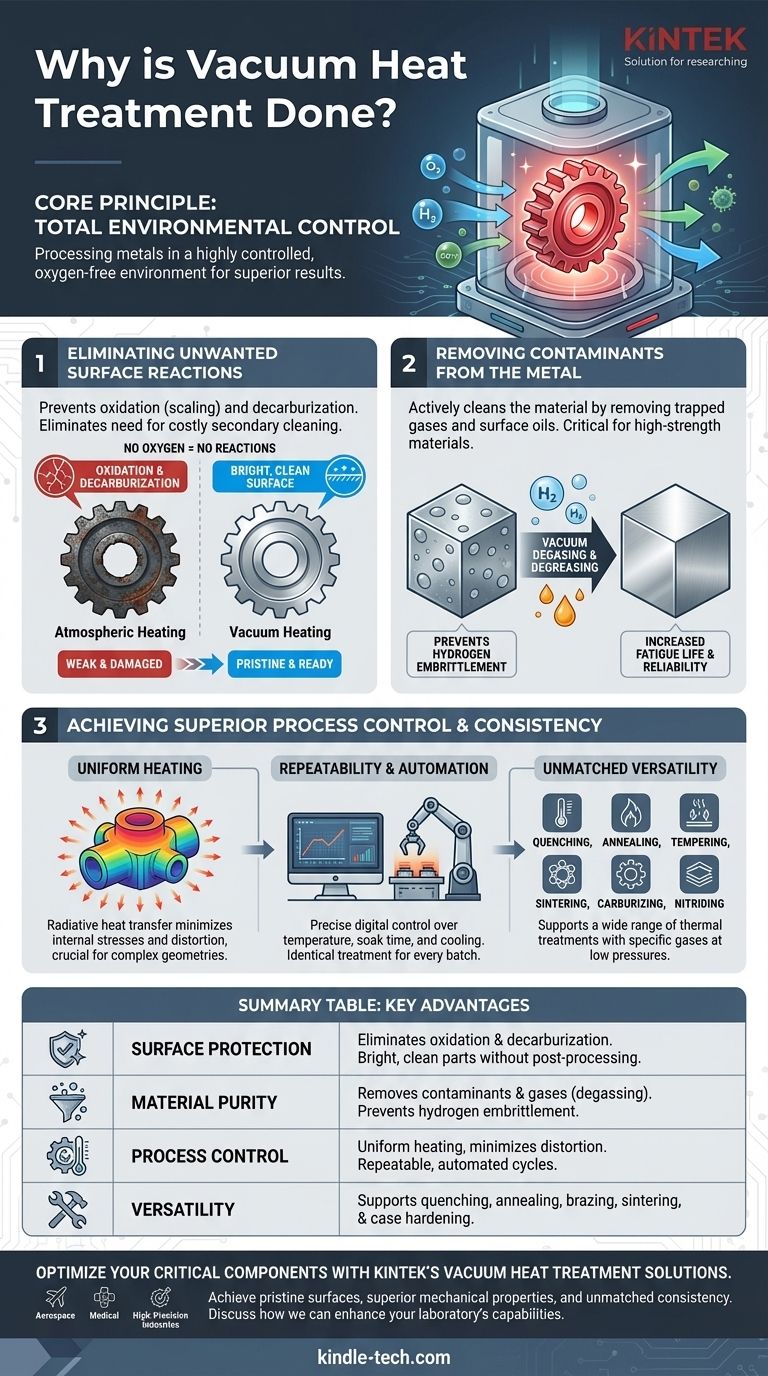

O Princípio Central: Controle Ambiental Total

A vantagem definidora de um forno a vácuo é sua capacidade de remover a atmosfera circundante antes e durante o processo de aquecimento. Este passo aparentemente simples muda fundamentalmente o resultado do tratamento.

Eliminando Reações Superficiais Indesejadas

Quando o aço e outras ligas são aquecidos na presença de ar, suas superfícies reagem com a atmosfera. Um vácuo elimina essas reações.

As reações mais comuns são oxidação (formação de carepa ou descoloração) e descarbonetação. A descarbonetação é a perda de carbono da superfície do aço, o que cria uma camada externa macia e reduz severamente a vida útil à fadiga e a resistência ao desgaste.

Ao remover o oxigênio e outros gases reativos, as peças emergem do forno com uma superfície brilhante e limpa. Isso frequentemente elimina a necessidade de operações secundárias caras e demoradas, como jateamento, retificação ou limpeza química.

Removendo Contaminantes do Próprio Metal

Um vácuo não apenas protege a superfície; ele limpa ativamente o material. O ambiente de baixa pressão efetivamente extrai contaminantes da peça de trabalho.

Isso inclui a desgaseificação, que remove gases aprisionados como o hidrogênio. Remover o hidrogênio é crítico para prevenir a fragilização por hidrogênio, uma condição que pode fazer com que materiais de alta resistência falhem catastroficamente sob carga.

O vácuo também vaporiza óleos e resíduos de superfície em um processo chamado desengraxe, garantindo uma peça completamente limpa antes do ciclo de alta temperatura.

Alcançando Controle e Consistência Superiores do Processo

Além da proteção da superfície, os fornos a vácuo oferecem um nível de precisão e repetibilidade que é difícil de alcançar com métodos convencionais.

Aquecimento Uniforme e Distorção Minimizada

Em um vácuo, o calor é transferido principalmente por radiação, não por convecção. Isso permite um aquecimento extremamente uniforme da peça de trabalho, mesmo para peças com geometrias altamente complexas.

Essa uniformidade minimiza as tensões internas que se acumulam durante o aquecimento e resfriamento, reduzindo significativamente a distorção e o empenamento. Isso é crítico para componentes de alta precisão onde manter tolerâncias apertadas é primordial.

Repetibilidade e Automação

Os ciclos de forno a vácuo são controlados por computador e altamente automatizados. Parâmetros críticos como temperatura, tempo de permanência e taxa de resfriamento (têmpera a gás ou óleo) são gerenciados com precisão digital.

Isso garante que cada peça em um lote, e cada lote subsequente, receba o mesmo tratamento exato. Essa consistência do processo é essencial para indústrias como aeroespacial, médica e de defesa, onde a confiabilidade da peça é inegociável.

Versatilidade Inigualável

Os fornos a vácuo modernos não se limitam a um tipo de processo. Eles são incrivelmente versáteis e podem ser usados para uma ampla gama de tratamentos térmicos.

Isso inclui têmpera, recozimento, revenimento, brasagem, sinterização e até processos de endurecimento superficial como cementação e nitretação, introduzindo gases específicos em pressões baixas precisas.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é a solução universal para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custos Iniciais e Operacionais Mais Altos

Fornos a vácuo e seus sistemas de bombeamento associados representam um investimento de capital significativo em comparação com os fornos atmosféricos tradicionais. Sua complexidade também pode levar a custos de manutenção mais altos.

Tempos de Ciclo Potencialmente Mais Longos

O processo de evacuar a câmara até o nível de vácuo necessário adiciona tempo a cada ciclo. Para peças de alto volume e baixo custo, onde a velocidade é a prioridade, isso pode ser uma desvantagem.

Adequação do Processo

Embora versátil, o vácuo nem sempre é o ambiente desejado. Alguns processos de tratamento térmico são especificamente projetados para reagir com uma atmosfera particular, o que pode ser realizado de forma mais fácil e barata em um forno convencional.

Quando Escolher o Tratamento Térmico a Vácuo

A decisão de usar a tecnologia de vácuo deve ser impulsionada pelos requisitos finais do seu componente.

- Se o seu foco principal é um acabamento de superfície impecável e aparência: Escolha o vácuo para eliminar a oxidação e a necessidade de etapas de pós-processamento caras.

- Se o seu foco principal é o desempenho mecânico máximo e a vida útil à fadiga: Escolha o vácuo para prevenir a descarbonetação da superfície e remover o hidrogênio para evitar a fragilização.

- Se o seu foco principal é o processamento de peças de alto valor ou geometria complexa: Escolha o vácuo por seu aquecimento uniforme, que minimiza a distorção e reduz o risco de sucatear componentes caros.

- Se o seu foco principal é a produção de alto volume e baixo custo com necessidades de superfície menos rigorosas: O tratamento atmosférico tradicional pode ser uma solução mais econômica.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em qualidade, consistência e no desempenho final de seus componentes críticos.

Tabela Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Proteção da Superfície | Elimina a oxidação e a descarbonetação para peças brilhantes e limpas sem pós-processamento. |

| Pureza do Material | Remove contaminantes e gases (desgaseificação) para prevenir a fragilização por hidrogênio. |

| Controle do Processo | Garante aquecimento uniforme, minimiza a distorção e oferece ciclos repetíveis e automatizados. |

| Versatilidade | Suporta processos de têmpera, recozimento, brasagem, sinterização e endurecimento superficial. |

Otimize seus componentes críticos com as soluções de tratamento térmico a vácuo da KINTEK. Nossos equipamentos de laboratório avançados garantem que seus metais alcancem superfícies impecáveis, propriedades mecânicas superiores e consistência inigualável – ideal para as indústrias aeroespacial, médica e de alta precisão. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e atender às suas necessidades específicas de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo