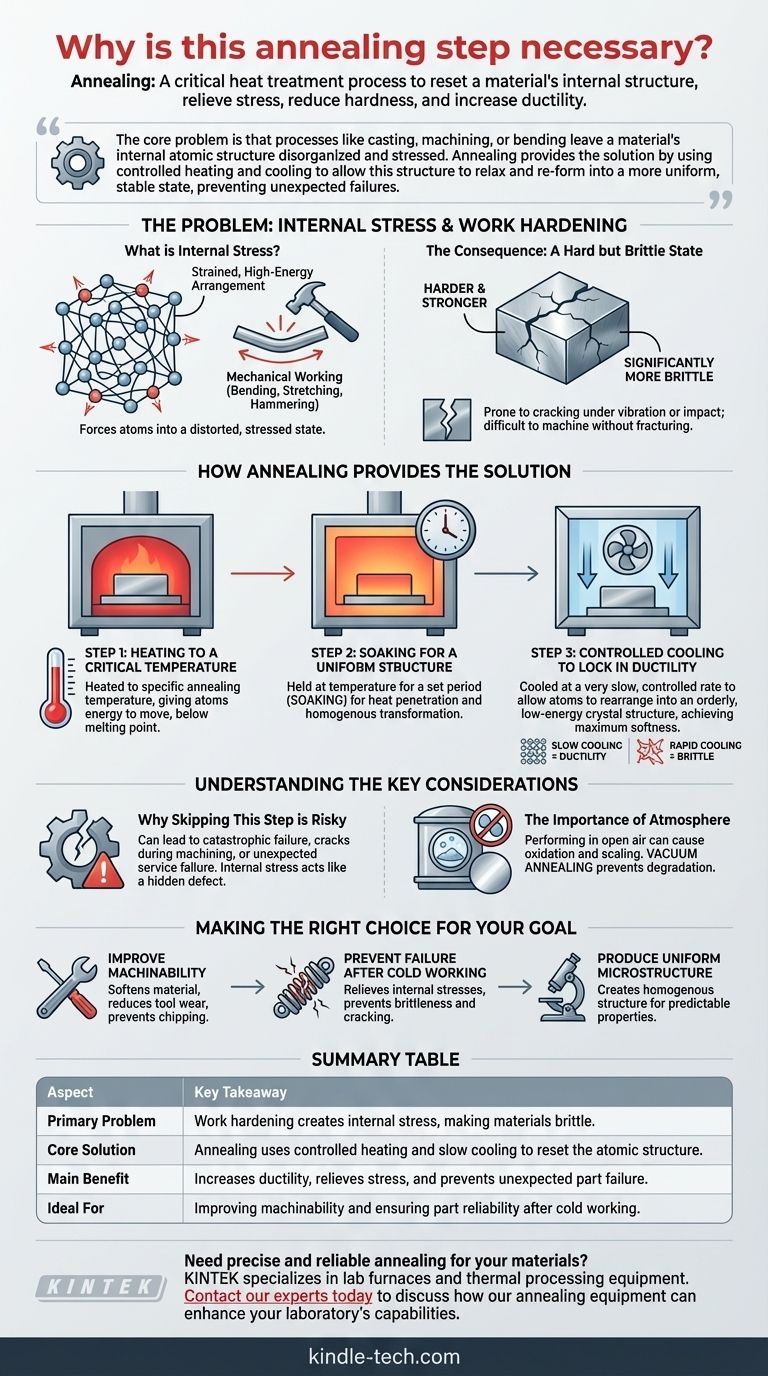

Em resumo, o recozimento é um processo de tratamento térmico fundamental usado para redefinir fundamentalmente a estrutura interna de um material. É necessário para aliviar as tensões internas acumuladas, reduzir a dureza e aumentar a ductilidade. Isso torna o material significativamente menos frágil e muito mais fácil de trabalhar para as etapas subsequentes de fabricação.

O problema central é que processos como fundição, usinagem ou dobra deixam a estrutura atômica interna de um material desorganizada e sob tensão. O recozimento fornece a solução usando aquecimento e resfriamento controlados para permitir que essa estrutura relaxe e se reforme em um estado mais uniforme e estável, prevenindo falhas inesperadas.

O Problema: Estresse Interno e Encruamento

O que é Estresse Interno?

Quando um material é trabalhado mecanicamente — dobrado, esticado ou martelado — sua estrutura cristalina interna fica distorcida. Este processo, muitas vezes chamado de encruamento ou endurecimento por deformação, força os átomos a um arranjo tenso e de alta energia.

Imagine a estrutura de grãos internos do material como uma grade limpa e ordenada. O encruamento emaranha e estica essa grade, criando uma imensa tensão em nível atômico.

A Consequência: Um Estado Duro, Mas Frágil

Esse estado de estresse torna o material mais duro e mais resistente, mas isso tem um custo alto: ele também se torna significativamente mais frágil.

Uma peça encruada é propensa a rachar sob vibração ou impacto. Sua tensão interna a torna imprevisível e difícil de usinar ou conformar ainda mais sem fraturar.

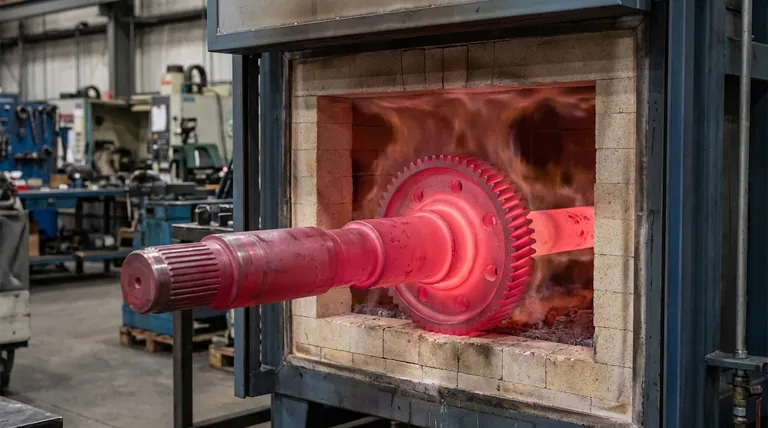

Como o Recozimento Fornece a Solução

O recozimento é um processo de três estágios projetado para apagar sistematicamente esse estresse interno e restaurar a trabalhabilidade do material.

Etapa 1: Aquecimento a uma Temperatura Crítica

O material é aquecido em um forno a uma temperatura de recozimento específica. Essa temperatura é alta o suficiente para dar aos átomos energia suficiente para se moverem e se libertarem de suas posições distorcidas, mas permanece abaixo do ponto de fusão do material.

Etapa 2: Manutenção para uma Estrutura Uniforme

O material é mantido nessa alta temperatura por um período definido, uma etapa conhecida como manutenção (soaking). Isso é crucial para garantir que o calor penetre em toda a peça, e não apenas na superfície.

Este período de manutenção permite que toda a estrutura interna atinja uma transformação completa e homogênea em uma nova estrutura de grãos livre de tensões.

Etapa 3: Resfriamento Controlado para Fixar a Ductilidade

Finalmente, o material é resfriado a uma taxa muito lenta e controlada. Esse resfriamento lento é a chave para alcançar a máxima maciez e ductilidade.

Isso permite que os átomos se reorganizem em uma estrutura cristalina grande, ordenada e de baixa energia, trazendo o material para seu estado de equilíbrio ou próximo a ele. O resfriamento rápido, em contraste, prenderia o estresse e criaria um material mais duro e mais frágil.

Compreendendo as Considerações Chave

Por que Pular Esta Etapa é Arriscado

Não recozer um componente encruado pode levar a uma falha catastrófica. A peça pode rachar durante as etapas subsequentes de usinagem ou, pior, falhar inesperadamente assim que entrar em serviço. O estresse interno atua como um defeito oculto, esperando por um gatilho.

A Importância da Atmosfera

Para muitos materiais, especialmente metais reativos, realizar este processo ao ar livre é prejudicial. As altas temperaturas fariam o material reagir com oxigênio ou nitrogênio, levando à formação de carepa, contaminação e perda de propriedades desejáveis.

É por isso que o recozimento a vácuo é frequentemente usado. Ao remover o ar, o processo pode ser realizado sem degradar a superfície ou a química do material.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento não é apenas um processo, mas uma ferramenta usada para alcançar resultados específicos. A temperatura exata e a taxa de resfriamento são adaptadas ao material e ao estado final desejado.

- Se o seu foco principal é melhorar a usinabilidade: O recozimento é necessário para amaciar o material, o que reduz o desgaste da ferramenta e previne lascamento durante o corte.

- Se o seu foco principal é prevenir falhas após o trabalho a frio: O recozimento é essencial para aliviar as tensões internas que tornam o material frágil e propenso a rachaduras.

- Se o seu foco principal é produzir uma microestrutura uniforme: O recozimento é usado para criar uma estrutura interna homogênea necessária para propriedades mecânicas, físicas ou elétricas previsíveis.

Em última análise, entender a necessidade de recozimento é entender como controlar as propriedades mais fundamentais de um material.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Problema Principal | O encruamento cria estresse interno, tornando os materiais frágeis. |

| Solução Central | O recozimento usa aquecimento controlado e resfriamento lento para redefinir a estrutura atômica. |

| Principal Benefício | Aumenta a ductilidade, alivia o estresse e previne falhas inesperadas da peça. |

| Ideal Para | Melhorar a usinabilidade e garantir a confiabilidade da peça após o trabalho a frio. |

Precisa de recozimento preciso e confiável para seus materiais?

A KINTEK é especializada em fornos de laboratório e equipamentos de processamento térmico projetados para tratamento térmico controlado. Se o seu objetivo é alívio de tensões, melhoria da usinabilidade ou obtenção de uma microestrutura uniforme, nossas soluções garantem resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos equipamentos de recozimento podem aprimorar as capacidades do seu laboratório e prevenir a falha do material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de 1200℃ para Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- A que temperatura o titânio vaporiza? Desvendando Sua Extrema Resistência ao Calor para a Aeroespacial

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores

- Quais são as etapas da sinterização? Um guia para dominar o processo de pó para peça

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade