Em sua essência, o processo de sinterização consiste em três estágios fundamentais: preparar e misturar um pó base, compactar esse pó em uma forma preliminar e aplicar um ciclo térmico preciso para fundir as partículas em um objeto sólido e denso. Isso transforma uma coleção solta de grãos em um componente final com propriedades mecânicas específicas.

Sinterização não é derreter. É um processo sofisticado de transformar uma forma de pó frágil e comprimida (uma "peça verde") em uma massa forte e unificada, usando calor para incentivar os átomos a migrarem e se ligarem através das fronteiras das partículas, fazendo com que a peça se adense e solidifique.

Estágio 1: Preparação e Mistura do Pó

A qualidade da peça sinterizada final é determinada antes que qualquer calor seja aplicado. O primeiro estágio foca inteiramente na criação de um material de partida perfeitamente uniforme.

O Objetivo: Uma Matéria-Prima Homogênea

O objetivo principal é criar uma mistura homogênea. Se materiais diferentes forem usados, eles devem ser distribuídos uniformemente para garantir que a peça final tenha propriedades consistentes em toda a sua estrutura.

Quaisquer inconsistências no pó de partida, como aglomerados ou aditivos misturados de forma desigual, se traduzirão diretamente em defeitos, como pontos fracos ou empenamento no produto final.

Aditivos Chave

Para facilitar o processo, vários outros materiais são frequentemente misturados com o pó cerâmico ou metálico principal:

- Aglutinantes (Binders): São "colas" orgânicas que ajudam a manter as partículas do pó unidas na forma compactada antes do aquecimento final.

- Lubrificantes: Esses agentes reduzem o atrito entre as partículas e com as paredes do molde durante a etapa de compactação, permitindo uma densidade mais uniforme.

- Desfloculantes: Em processos úmidos onde o pó é misturado em uma pasta (slurry), estes evitam que as partículas se aglomerem.

Estágio 2: Compactação e Conformação

Uma vez que o pó está preparado, ele deve ser moldado na forma desejada. Este é um processo mecânico projetado para aproximar as partículas individuais o máximo possível umas das outras.

Criação da "Peça Verde"

O pó é carregado em uma matriz ou molde e submetido a alta pressão. Este processo, frequentemente chamado de prensagem a frio, força as partículas a se juntarem, eliminando grandes espaços de ar (vazios).

O objeto resultante é conhecido como "peça verde". Neste estágio, é sólido o suficiente para ser manuseado, mas é extremamente frágil, mantido unido apenas pelo atrito mecânico e pela ação fraca do aglutinante.

A Importância da Densidade

O principal objetivo da compactação é atingir uma "densidade verde" alta e uniforme. Quanto mais densa for a peça verde, menor será a retração durante a sinterização e mais fácil será obter um componente final forte e não poroso.

Estágio 3: Processamento Térmico (Sinterização)

Este é o estágio de transformação crítica onde a frágil peça verde é convertida em um objeto sólido e durável. Não acontece de uma só vez, mas é um processo controlado com zonas térmicas distintas, tipicamente dentro de um forno ou estufa especializada.

Zona 1: Pré-aquecimento e Queima (Burn-Off)

À medida que a peça é aquecida lentamente, o primeiro objetivo é remover os aditivos orgânicos da etapa de mistura. Os aglutinantes e lubrificantes são cuidadosamente queimados em baixas temperaturas.

Isso deve ser feito gradualmente para permitir que os gases escapem sem criar pressão e rachar a peça.

Zona 2: A Zona de Sinterização

Este é o coração do processo. A temperatura é elevada a um ponto significativamente abaixo do ponto de fusão do material — tipicamente em torno de 70-90% dele.

Nesta alta temperatura, os átomos nas fronteiras das partículas individuais tornam-se altamente agitados e começam a difundir-se para as partículas vizinhas. Essa migração atômica cria pequenos "pescoços" de material sólido onde as partículas se tocam. À medida que o processo continua, esses pescoços crescem, puxando as partículas para mais perto, encolhendo a peça e eliminando sistematicamente os poros entre elas.

Zona 3: A Zona de Resfriamento

Após manter a temperatura de sinterização por um tempo definido, a peça é movida para uma zona de resfriamento. O resfriamento controlado é tão importante quanto o aquecimento controlado.

Resfriar muito rapidamente pode induzir choque térmico, causando rachaduras e tensões internas. Esta etapa final fixa a estrutura cristalina final do material e, consequentemente, suas propriedades mecânicas, como dureza e resistência.

Compreendendo os Trade-offs Chave

A sinterização é um ato de equilíbrio entre múltiplos fatores. Entender esses trade-offs é crucial para o controle do processo e para alcançar o resultado desejado.

Porosidade vs. Densidade

Embora o objetivo seja frequentemente eliminar a porosidade, atingir 100% de densidade é difícil. Quase sempre permanece alguma porosidade residual. Em algumas aplicações, como mancais autolubrificantes ou filtros, essa porosidade é intencional e desejável. O processo é ajustado para controlar o volume final de poros.

Retração e Precisão Dimensional

À medida que os poros são eliminados e a peça se adensa, ela encolhe. Essa retração pode ser significativa (até 20% em volume) e deve ser calculada e contabilizada com precisão no projeto inicial do molde de compactação.

Controle de Temperatura e Tempo

A relação entre temperatura e tempo é crítica. Uma temperatura de sinterização mais baixa pode ser compensada com um tempo de permanência mais longo, e vice-versa. No entanto, encontrar o equilíbrio ideal é fundamental para atingir a densidade desejada sem correr o risco de crescimento de grão, o que pode degradar as propriedades mecânicas, ou sinterização incompleta, que resulta em uma peça fraca.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros de cada estágio são ajustados com base na função pretendida do componente final.

- Se seu foco principal é densidade e resistência máximas: Você usará altas pressões de compactação e otimizará a temperatura de sinterização e o tempo de permanência para eliminar o máximo de porosidade possível.

- Se seu foco principal é criar um componente poroso (ex: um filtro): Você usará pressões de compactação mais baixas e um ciclo de sinterização mais curto e a uma temperatura mais baixa para fundir os pontos de contato das partículas sem causar densificação total.

- Se seu foco principal são formas complexas e de alta precisão: Você deve priorizar uma mistura de pó uniforme e um projeto de molde preciso que preveja e compense com precisão a retração durante o ciclo térmico.

Em última análise, dominar a sinterização é controlar uma jornada de ligação a nível atômico para projetar a forma e a função finais de um material.

Tabela Resumo:

| Estágio | Objetivo Principal | Atividades e Considerações Chave |

|---|---|---|

| 1. Preparação e Mistura do Pó | Criar uma matéria-prima homogênea para propriedades consistentes. | - Mistura do pó base com aditivos (aglutinantes, lubrificantes). - Garantir distribuição uniforme para evitar defeitos. |

| 2. Compactação e Conformação | Formar uma "peça verde" de alta densidade para retração mínima. | - Aplicação de alta pressão em uma matriz (prensagem a frio). - Atingir densidade verde uniforme para manuseio e sinterização. |

| 3. Processamento Térmico (Sinterização) | Transformar a frágil peça verde em um objeto sólido e forte. | - Queima (Burn-Off): Remoção de aditivos orgânicos. - Zona de Sinterização: Difusão atômica e crescimento de pescoços. - Resfriamento: Resfriamento controlado para fixar as propriedades. |

Pronto para Otimizar Seu Processo de Sinterização?

Se seu objetivo é densidade máxima para resistência, porosidade controlada para filtração ou precisão para formas complexas, o equipamento de laboratório correto é fundamental. A KINTEK é especializada em fornecer os fornos, estufas e ferramentas de compactação precisos necessários para dominar cada estágio da sinterização.

Contate nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar propriedades de material superiores e resultados consistentes para suas necessidades de laboratório.

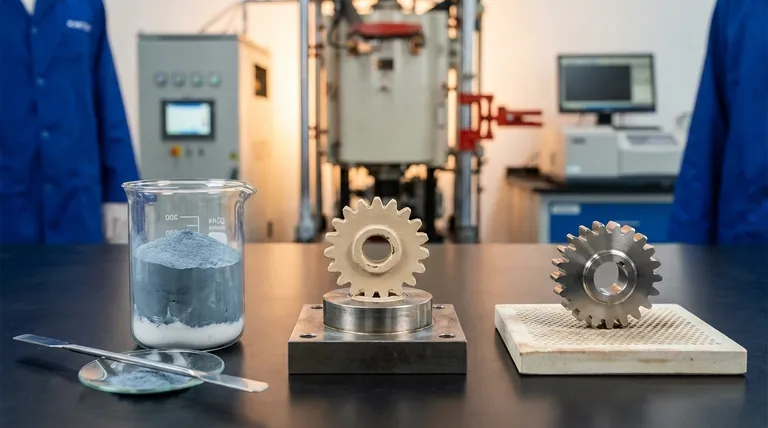

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Como funciona um aquecedor a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual papel um forno de tratamento térmico de alta temperatura desempenha no pré-tratamento de superligas à base de níquel?

- O que é deposição a vácuo? Obtenha Revestimentos de Alto Desempenho e Alta Pureza para Seus Produtos

- Quais são as vantagens da brasagem? Obtenha Integridade de Junta Superior para Montagens Complexas

- Qual é o processo de sinterização do aço inoxidável? Transformar Pó em Componentes Densos e Fortes

- O que é tratamento térmico em forno a vácuo? Obtenha um Fortalecimento de Metal Superior e Livre de Contaminação

- Qual tratamento térmico é o melhor? Escolha o Processo Certo para as Propriedades do Seu Metal

- Qual função um forno de secagem a vácuo desempenha na produção de HSE e NaFePO4? Aumentar a Estabilidade e Pureza da Bateria