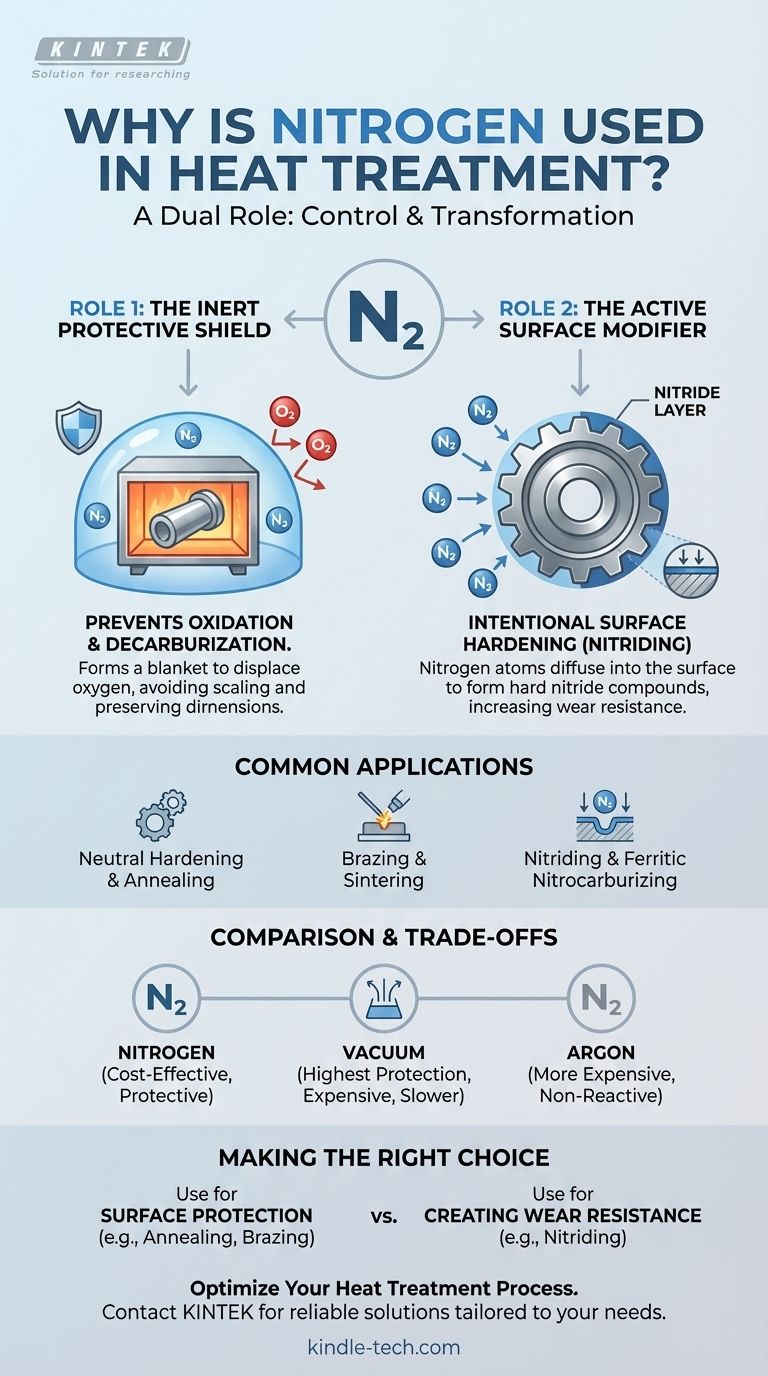

Em sua essência, o papel do nitrogênio no tratamento térmico é de controle. Ele é usado para dois propósitos distintos e quase opostos. Primeiro, como um gás inerte, ele cria uma atmosfera protetora que protege o metal do oxigênio e de outros elementos reativos em altas temperaturas, prevenindo efeitos indesejados como formação de carepa e descarboxburização. Segundo, como um agente químico ativo, ele é usado em processos como a nitretação para se difundir intencionalmente na superfície de um metal, formando uma camada dura e resistente ao desgaste.

No ambiente de alta temperatura de um forno, o metal é altamente vulnerável a reações químicas indesejadas. O nitrogênio fornece uma solução versátil e econômica, permitindo que os operadores previnam completamente essas reações ou forcem uma reação específica e benéfica para o endurecimento da superfície.

A Natureza Dupla do Nitrogênio no Tratamento Térmico

Para entender por que o nitrogênio é tão amplamente utilizado, você deve primeiro reconhecer suas duas funções principais. Ele pode ser tanto um escudo passivo quanto um ingrediente ativo, dependendo dos parâmetros do processo.

Função 1: O Escudo Protetor Inerte

Nas altas temperaturas necessárias para o tratamento térmico, o aço e outros metais reagem prontamente com o oxigênio do ar. Esse processo, chamado de oxidação, forma uma camada quebradiça de carepa na superfície.

Essa oxidação pode arruinar o acabamento superficial de uma peça, alterar suas dimensões precisas e comprometer suas propriedades metalúrgicas.

Ao inundar o forno com nitrogênio, você desloca o oxigênio. Como o gás nitrogênio (N₂) é relativamente inerte (não reativo) sob muitas condições de tratamento térmico, ele forma um cobertor protetor ao redor da peça de trabalho, impedindo que essas reações indesejadas ocorram.

Função 2: O Modificador Ativo de Superfície

Em uma aplicação completamente diferente, o nitrogênio é usado como um agente ativo para o endurecimento superficial em um processo chamado nitretação.

Neste caso, as condições são intencionalmente definidas para que os átomos de nitrogênio se libertem e se difundam diretamente na superfície do aço.

Esses átomos de nitrogênio se combinam com o ferro e outros elementos de liga para formar compostos de nitreto extremamente duros. Isso cria uma "camada" dura e resistente ao desgaste na superfície do componente, enquanto o núcleo permanece resistente e dúctil.

Aplicações e Processos Comuns

A natureza dupla do nitrogênio o torna essencial para uma ampla gama de aplicações de tratamento térmico.

Endurecimento Neutro e Recozimento

Em processos como endurecimento neutro, recozimento ou alívio de tensões, o objetivo é alterar as propriedades de volume do metal sem alterar sua química superficial.

Uma atmosfera de nitrogênio é ideal para isso. Ela previne tanto a oxidação (adição de oxigênio) quanto a descarboxburização (perda de carbono), garantindo que a superfície da peça permaneça limpa e sua composição inalterada.

Brasagem e Sinterização

Para brasagem (união de metais com material de enchimento) e sinterização (fusão de pós metálicos), o nitrogênio frequentemente serve como gás carreador.

Ele fornece uma atmosfera protetora de base enquanto carrega quantidades menores de gases ativos, como o hidrogênio, que ajudam a limpar as superfícies metálicas e promovem a ligação adequada.

Nitretação e Nitrocarburização Ferrítica

Estes são os principais processos onde o nitrogênio é usado como elemento ativo. Ao controlar precisamente a temperatura e a composição da atmosfera, os fabricantes podem obter uma superfície muito dura com excelente resistência ao desgaste e à corrosão.

Isso é altamente desejável para componentes como engrenagens, virabrequins e ferramentas que sofrem fricção e desgaste significativos.

Entendendo as Compensações

Embora o nitrogênio seja um cavalo de batalha versátil, não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Nitrogênio vs. Outras Atmosferas

Em comparação com o uso de ar simples, uma atmosfera de nitrogênio adiciona custo, mas fornece proteção crítica contra a oxidação.

Em comparação com o vácuo, o nitrogênio é geralmente mais barato e permite ciclos de processamento mais rápidos. No entanto, o vácuo oferece o mais alto nível de proteção e é necessário para metais extremamente reativos como titânio ou nióbio.

Em comparação com outros gases inertes como o argônio, o nitrogênio é muito mais econômico. O argônio só é usado quando há risco de o nitrogênio reagir com o metal específico que está sendo tratado, mesmo em papel protetor.

O Risco de Nitretação Indesejada

Mesmo quando usado como atmosfera "protetora", o nitrogênio pode, às vezes, tornar-se reativo em temperaturas muito altas, especialmente com certos aços inoxidáveis de alto cromo.

Isso pode levar à nitretação não intencional, o que pode causar fragilização da superfície ou outros efeitos negativos. É por isso que o controle preciso por microprocessador da temperatura e do fluxo de gás é fundamental em fornos modernos para garantir que o nitrogênio se comporte conforme o pretendido.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão de usar nitrogênio e como usá-lo depende inteiramente se você precisa proteger a superfície ou alterá-la fundamentalmente.

- Se seu foco principal é proteção e limpeza da superfície: Use uma atmosfera de nitrogênio de alta pureza para deslocar o oxigênio durante processos como recozimento, endurecimento neutro ou brasagem.

- Se seu foco principal é criar uma superfície dura e resistente ao desgaste: Use um processo de nitretação onde uma atmosfera rica em nitrogênio é especificamente projetada para reagir com a superfície do aço.

- Se seu foco principal é a relação custo-benefício para proteção de propósito geral: O nitrogênio é quase sempre a escolha mais econômica e eficaz em comparação com um vácuo total ou gases inertes mais caros como o argônio.

Ao entender as capacidades duplas do nitrogênio, você pode aproveitá-lo como uma ferramenta precisa para alcançar resultados consistentes e de alta qualidade em suas operações de tratamento térmico.

Tabela de Resumo:

| Papel do Nitrogênio | Função Principal | Processos Chave |

|---|---|---|

| Escudo Inerte | Previne oxidação & descarboxburização | Endurecimento neutro, recozimento, brasagem |

| Agente Ativo | Cria superfície dura e resistente ao desgaste | Nitretação, nitrocarburização ferrítica |

Pronto para Otimizar Seu Processo de Tratamento Térmico com Nitrogênio?

Se você precisa proteger suas peças metálicas contra a oxidação durante o recozimento ou criar uma superfície dura e resistente ao desgaste através da nitretação, a KINTEK tem a experiência e o equipamento para ajudar. Como especialistas em equipamentos de laboratório e consumíveis, fornecemos soluções confiáveis adaptadas às necessidades específicas de tratamento térmico do seu laboratório.

Entre em contato conosco hoje para discutir como nossos sistemas de atmosfera de nitrogênio podem aprimorar seus resultados, melhorar a eficiência e garantir resultados consistentes e de alta qualidade para seus componentes críticos.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura