A combinação única de propriedades do grafite o torna o material refratário padrão para muitos fornos elétricos. Ele não é escolhido por uma única razão, mas por uma síntese de características térmicas, mecânicas e elétricas, sendo as principais seu ponto de sublimação extremamente alto e sua capacidade de manter a resistência em temperaturas que derreteriam quase qualquer outro material.

Embora muitos materiais possam suportar altas temperaturas, o grafite é escolhido para revestimentos de fornos elétricos porque equilibra de forma única a tolerância a temperaturas extremas com uma eficiência energética superior e um comportamento químico previsível, oferecendo uma relação desempenho-custo inigualável.

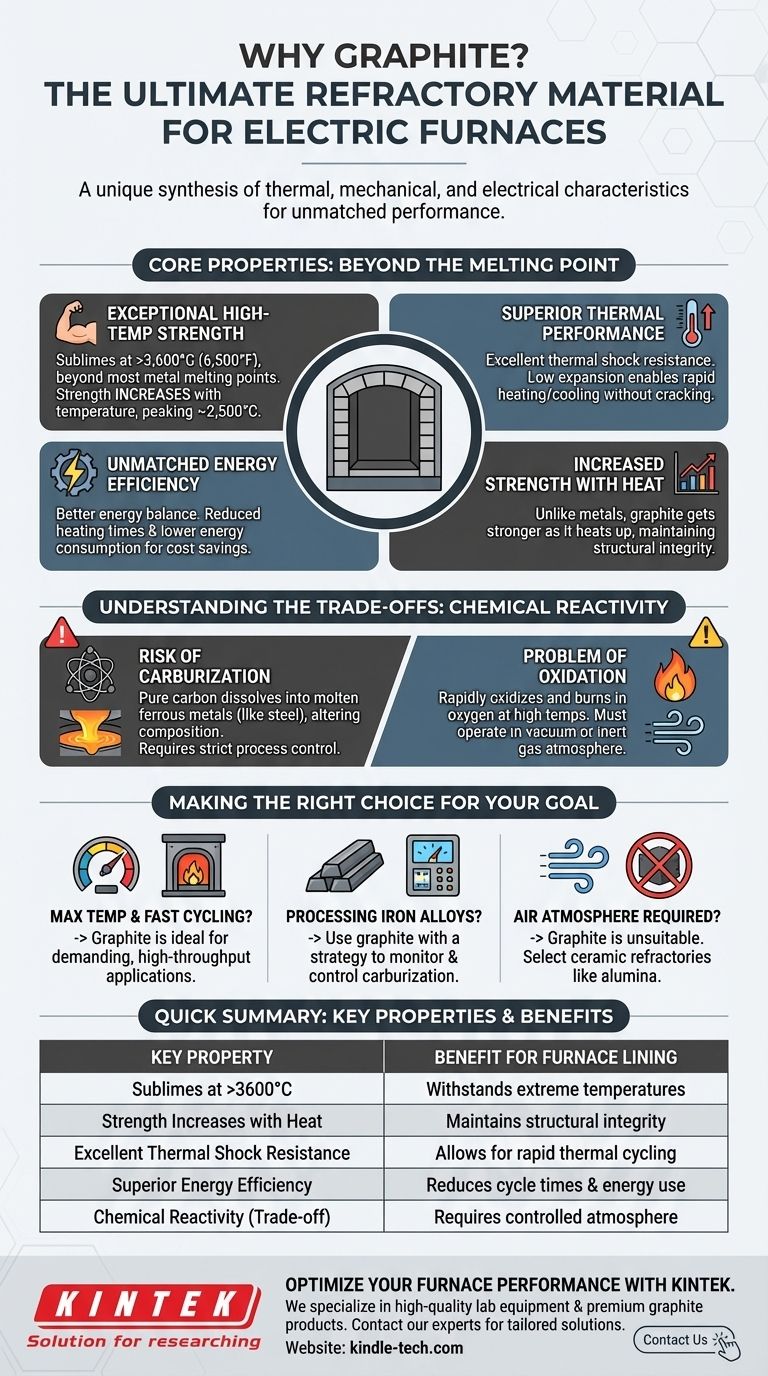

As Propriedades Essenciais de um Revestimento de Grafite

Para entender o papel do grafite, devemos olhar além de seu ponto de fusão e analisar as propriedades que impactam diretamente o desempenho do forno e o custo operacional.

Resistência Excepcional a Altas Temperaturas

O grafite não derrete à pressão atmosférica; em vez disso, ele sublima a mais de 3.600°C (6.500°F). Isso está bem acima das temperaturas de operação necessárias para a fusão da maioria dos metais e ligas industriais.

Ao contrário dos metais, que enfraquecem à medida que aquecem, a resistência mecânica do grafite aumenta com a temperatura, atingindo o pico em torno de 2.500°C. Isso garante que o revestimento do forno permaneça estruturalmente sólido durante as fases mais intensas da operação.

Desempenho Térmico Superior

O grafite possui excelente resistência ao choque térmico. Seu baixo coeficiente de expansão térmica significa que ele pode suportar ciclos rápidos de aquecimento e resfriamento sem rachar ou lascar, o que é um modo de falha comum para refratários cerâmicos frágeis.

Essa estabilidade permite tempos reduzidos de aquecimento e resfriamento. Como observado em aplicações de alta temperatura, como fornos de indução, isso leva diretamente a ciclos de processo mais curtos e menor consumo geral de energia.

Eficiência Energética Inigualável

Embora o grafite possa absorver calor significativo, seu perfil térmico geral frequentemente resulta em um melhor balanço energético em comparação com outros refratários.

Essa eficiência significa que, uma vez que o forno atinge a temperatura, menos energia é necessária para mantê-la. Para um processo intensivo em energia como a operação de um forno elétrico, essas economias são uma vantagem econômica significativa.

Compreendendo as Desvantagens: Reatividade Química

O grafite não é uma solução universalmente perfeita. Seu componente principal, o carbono, cria desafios químicos específicos que devem ser gerenciados.

O Risco de Carburação

Como o grafite é uma fonte de carbono puro, ele pode dissolver-se em certos metais fundidos, particularmente ferro e aço. Esse processo é conhecido como carburação.

A carburação descontrolada pode alterar a composição química e as propriedades mecânicas da liga final, transformando um componente crítico do forno em um potencial contaminante. O controle do processo é, portanto, essencial ao fundir materiais ferrosos em um forno revestido de grafite.

O Problema da Oxidação

O grafite é altamente estável em vácuo ou em atmosfera de gás inerte (como argônio). No entanto, ele oxidará e queimará facilmente na presença de oxigênio em altas temperaturas.

Essa limitação significa que os revestimentos de grafite são inadequados para fornos que operam com atmosfera de ar. A integridade do revestimento depende inteiramente da manutenção de um ambiente controlado e não oxidante.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um material refratário requer a correspondência de suas propriedades com as demandas específicas do seu processo.

- Se o seu foco principal é a temperatura máxima e ciclos rápidos: A estabilidade térmica e a resistência ao choque inigualáveis do grafite o tornam a escolha ideal para aplicações exigentes e de alto rendimento.

- Se você está processando ligas à base de ferro: Você deve usar grafite com uma estratégia clara para monitorar e controlar a carburação, a fim de garantir a qualidade do seu produto final.

- Se o seu processo requer uma atmosfera de ar: O grafite é inadequado devido à oxidação, e você deve selecionar um refratário cerâmico como alumina ou tijolos anti-carburação especializados.

Compreender essas desvantagens críticas é a chave para aproveitar o poder do grafite, evitando suas limitações inerentes.

Tabela Resumo:

| Propriedade Chave | Benefício para o Revestimento do Forno |

|---|---|

| Sublima a >3600°C | Suporta temperaturas extremas além dos pontos de fusão da maioria dos metais. |

| A Resistência Aumenta com o Calor | Mantém a integridade estrutural nas temperaturas máximas de operação. |

| Excelente Resistência ao Choque Térmico | Permite ciclos rápidos de aquecimento/resfriamento sem rachaduras. |

| Eficiência Energética Superior | Reduz os tempos de ciclo do processo e diminui o consumo de energia. |

| Reatividade Química (Desvantagem) | Requer atmosfera controlada para prevenir oxidação e carburação. |

Pronto para otimizar o desempenho do seu forno com a solução refratária certa?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo produtos de grafite premium adaptados para processos térmicos exigentes. Nossos especialistas podem ajudá-lo a selecionar os materiais perfeitos para aumentar a eficiência, durabilidade e qualidade de produção do seu forno.

Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir como as soluções da KINTEK podem impulsionar o seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

As pessoas também perguntam

- Qual é a diferença entre têmpera a vácuo e têmpera normal? Escolha o Processo Certo para Sua Aplicação

- Como os fornos contribuem para o desempenho do cátodo da bateria de sódio? Dominando a síntese de estado sólido para armazenamento de energia

- Como funciona um forno de pirólise? Desvende o Poder da Decomposição Térmica

- Quais problemas podem resultar do tratamento térmico de metais? Evitar Rachaduras, Empenamento e Pontos Moles

- O que é evaporação a vácuo em filmes finos? Um guia para revestimento PVD de alta pureza

- Como o efeito de descarga de uma fonte de alimentação de pulso DC afeta as ligas à base de níquel SPS? Alcançar Densificação Rápida

- Por que é necessário um forno de recozimento a alta temperatura para o pós-tratamento de filmes finos? Desbloqueie o Desempenho Máximo

- Qual o papel de um forno a vácuo de laboratório na preparação de amostras experimentais de sal fundido a alta temperatura?