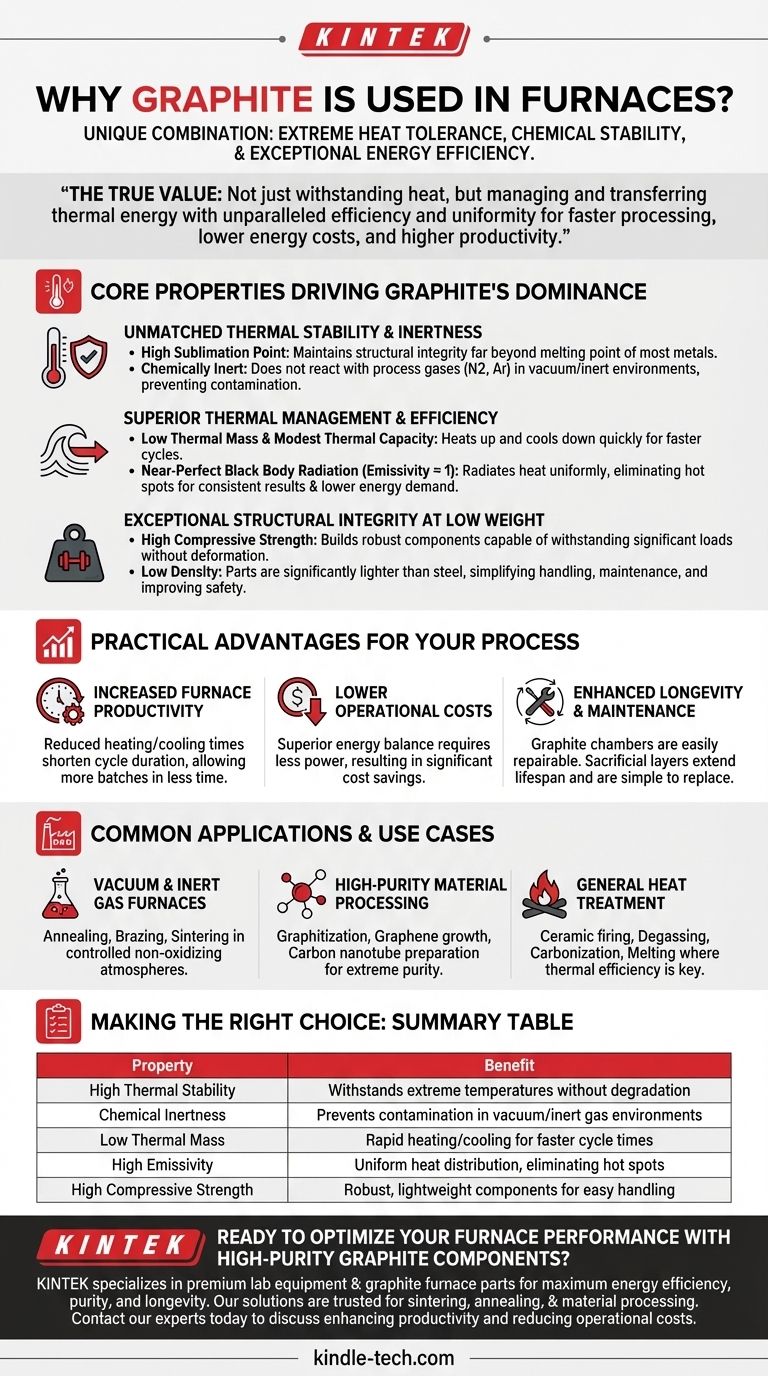

Em sua essência, o grafite é usado em fornos porque possui uma combinação única de tolerância extrema ao calor, estabilidade química e eficiência energética excepcional que poucos outros materiais conseguem igualar. Sua capacidade de operar de forma confiável em ambientes de alta temperatura, vácuo ou gás inerte o torna um componente indispensável para processos industriais exigentes.

O verdadeiro valor do grafite em um forno não é apenas sua capacidade de suportar o calor, mas seu poder de gerenciar e transferir energia térmica com eficiência e uniformidade incomparáveis. Isso resulta em processamento mais rápido, custos de energia mais baixos e maior produtividade.

As Propriedades Essenciais que Impulsionam a Dominância do Grafite

Para entender por que o grafite é tão prevalente, devemos observar suas propriedades fundamentais do material. Não é apenas uma característica, mas a sinergia entre várias que o torna a escolha superior para a construção e componentes de fornos.

Estabilidade Térmica e Inércia Incomparáveis

O grafite possui um ponto de sublimação extremamente alto, permitindo-lhe manter sua integridade estrutural em temperaturas muito acima do ponto de fusão da maioria dos metais.

Criticamente, em fornos a vácuo ou com atmosfera controlada, o grafite é quimicamente inerte. Ele não reage com gases de processo como nitrogênio e argônio, prevenindo a contaminação das peças sendo tratadas.

Gerenciamento Térmico e Eficiência Superiores

O grafite tem uma massa térmica relativamente baixa e uma capacidade térmica modesta. Isso significa que ele aquece e esfria muito rapidamente, reduzindo o tempo necessário para cada ciclo do forno.

Além disso, o grafite exibe condições de radiação de corpo negro quase perfeitas, com uma emissividade próxima de 1. Isso garante que o calor seja irradiado uniformemente por toda a câmara do forno, eliminando pontos quentes e fornecendo resultados consistentes. Esta combinação de propriedades leva diretamente a uma menor demanda geral de energia.

Integridade Estrutural Excepcional com Baixo Peso

Apesar de ser leve, o grafite possui uma alta resistência à compressão. Isso permite a construção de componentes robustos do forno que podem suportar cargas significativas sem deformação.

A baixa densidade do grafite torna as peças do forno significativamente mais leves do que racks ou elementos de aço comparáveis. Isso simplifica o manuseio, facilita ciclos de manutenção e contribui para um ambiente de trabalho mais seguro.

Compreendendo as Vantagens Práticas

Essas propriedades fundamentais se traduzem diretamente em benefícios operacionais tangíveis que impactam a eficiência, o custo e a longevidade.

Aumento da Produtividade do Forno

Como o grafite permite tempos de aquecimento e resfriamento reduzidos, a duração geral de cada ciclo de trabalho é menor. Isso permite que os operadores processem mais lotes na mesma quantidade de tempo, aumentando diretamente a produtividade do forno.

Custos Operacionais Mais Baixos

O balanço energético superior fornecido pelos componentes de grafite significa que menos energia é necessária para atingir e manter as temperaturas alvo. Essa eficiência energética resulta em economias de custos significativas ao longo da vida útil do forno.

Longevidade e Manutenção Aprimoradas

As câmaras de forno de grafite são conhecidas por serem facilmente reparáveis. Para estender ainda mais sua vida útil, elas podem ser protegidas com camadas sacrificiais, que são mais simples e baratas de substituir do que todo o revestimento da câmara.

Aplicações Comuns e Casos de Uso

As características únicas do grafite o tornam ideal para uma ampla gama de aplicações de alta temperatura onde precisão e pureza são críticas.

Fornos a Vácuo e Gás Inerte

Sua não reatividade torna o grafite o material de escolha para processos como recozimento (annealing), brasagem e sinterização que devem ser realizados em uma atmosfera controlada e não oxidante para proteger a peça de trabalho.

Processamento de Materiais de Alta Pureza

Fornos de grafite são essenciais em campos que exigem pureza e controle de temperatura extremos, como grafitação, crescimento de grafeno e a preparação de nanotubos de carbono.

Tratamento Térmico Geral

O material também é amplamente utilizado para processos gerais, incluindo queima de cerâmica, desgaseificação, carbonização e fusão, onde sua eficiência térmica e estabilidade são altamente valorizadas.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o material certo é uma decisão estratégica baseada nos objetivos específicos da sua aplicação térmica.

- Se o seu foco principal é a máxima eficiência energética e velocidade: A baixa massa térmica e a alta emissividade do grafite são ideais para alcançar ciclos rápidos e uniformes de aquecimento e resfriamento.

- Se o seu foco principal é a pureza do processo a vácuo: A inércia química do grafite em temperaturas extremas é essencial para evitar a contaminação de materiais sensíveis.

- Se o seu foco principal é a segurança operacional e a facilidade de manuseio: A baixa densidade e a alta resistência dos componentes de grafite reduzem o esforço físico e o risco de acidentes em comparação com alternativas metálicas mais pesadas.

Em última análise, o uso de grafite é uma escolha deliberada para otimizar o desempenho, a eficiência e a confiabilidade nos ambientes térmicos mais exigentes.

Tabela Resumo:

| Propriedade | Benefício |

|---|---|

| Alta Estabilidade Térmica | Suporta temperaturas extremas sem degradação |

| Inércia Química | Previne contaminação em ambientes a vácuo/gás inerte |

| Baixa Massa Térmica | Aquecimento/resfriamento rápido para ciclos mais rápidos |

| Alta Emissividade | Distribuição uniforme de calor, eliminando pontos quentes |

| Alta Resistência à Compressão | Componentes robustos e leves para fácil manuseio |

Pronto para otimizar o desempenho do seu forno com componentes de grafite de alta pureza? A KINTEK é especializada em equipamentos de laboratório premium e consumíveis, incluindo peças de forno de grafite projetadas para máxima eficiência energética, pureza do processo e longevidade. Nossas soluções são confiáveis por laboratórios para aplicações como sinterização, recozimento e processamento de materiais. Entre em contato com nossos especialistas hoje para discutir como nossas soluções de grafite podem aumentar sua produtividade e reduzir custos operacionais.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- O grafite tem um ponto de fusão? Desvendando a Resistência Extrema ao Calor do Grafite

- Qual é o propósito de um forno de grafite? Atingir Temperaturas Extremas para Materiais Avançados

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- O grafite pode suportar o calor? Desvendando seu potencial extremo de 3.600°C em ambientes inertes

- Qual é a faixa de temperatura de um forno de grafite? Desbloqueie até 3000°C para o processamento de materiais avançados.