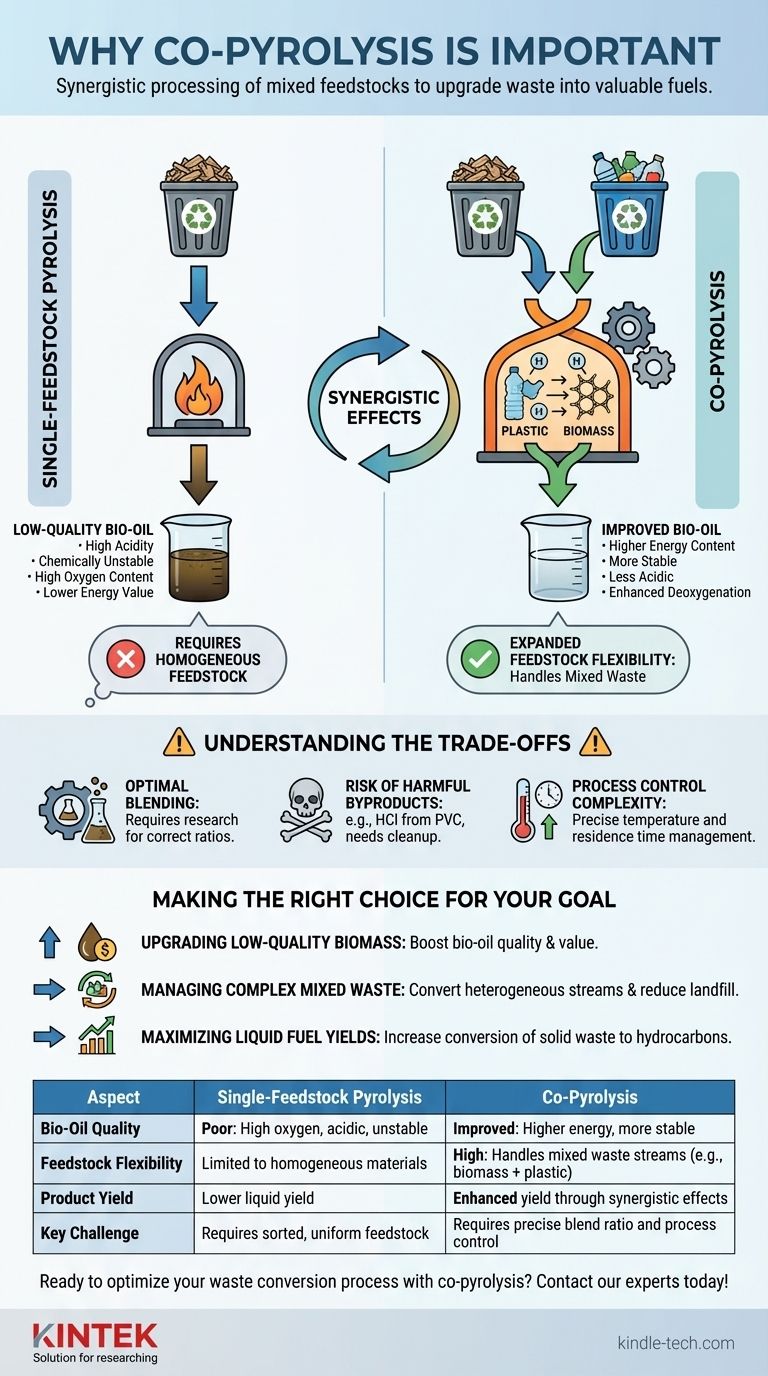

Em essência, a copirólise é importante porque resolve os problemas da pirólise padrão. Ao processar dois ou mais materiais diferentes em conjunto, como biomassa e plástico, ela cria efeitos sinérgicos que melhoram a qualidade do bio-óleo final, aumentam o rendimento de produtos valiosos e permitem a conversão eficiente de fluxos de resíduos complexos que são difíceis de processar isoladamente.

A copirólise não se trata apenas de processar mais resíduos; trata-se de usar as propriedades químicas de um material residual para aprimorar estrategicamente outro durante o processo térmico, transformando matérias-primas de baixo valor em combustíveis e produtos químicos de maior valor.

As Limitações da Pirólise com Matéria-Prima Única

A pirólise é a decomposição térmica de material orgânico na ausência de oxigênio. Como tecnologia, tem sido usada por séculos para produzir produtos como carvão a partir da madeira. No entanto, quando aplicada a fluxos de resíduos modernos, o processamento de um único tipo de matéria-prima apresenta desafios significativos.

O Problema do Bio-Óleo de Baixa Qualidade

Ao pirólisar biomassa (como madeira ou resíduos agrícolas) isoladamente, o combustível líquido resultante, conhecido como bio-óleo, é frequentemente de má qualidade. Tende a ser altamente ácido, quimicamente instável e possui um alto teor de oxigênio, o que reduz seu valor energético.

A Exigência de Homogeneidade da Matéria-Prima

A pirólise padrão funciona melhor com uma matéria-prima uniforme e previsível. Esta é uma grande desvantagem ao lidar com resíduos do mundo real, como resíduos sólidos urbanos, que são uma mistura altamente heterogênea de papel, plástico, alimentos e outros materiais.

Como a Copirólise Cria Sinergia

A copirólise supera essas limitações ao misturar intencionalmente diferentes matérias-primas para criar interações químicas benéficas dentro do reator. O exemplo mais comum é a copirólise de biomassa e plásticos.

Melhorando a Qualidade do Combustível

Os plásticos são ricos em hidrogênio e possuem um alto poder calorífico. Quando copirolisados com biomassa, o hidrogênio do plástico em decomposição atua como um "doador". Isso ajuda a remover o oxigênio dos compostos derivados da biomassa, um processo chamado desoxigenação.

O resultado é um bio-óleo mais estável, menos ácido e com maior teor de energia, tornando-o um melhor candidato para aprimoramento em combustíveis de transporte.

Aumentando os Rendimentos de Produtos

As interações entre as diferentes matérias-primas podem ter um efeito catalítico. Radicais e compostos produzidos por um material podem influenciar a via de decomposição do outro, muitas vezes levando a um maior rendimento de produtos líquidos (bio-óleo) ou gasosos desejados do que seria alcançado pirolisando cada material separadamente e misturando os resultados.

Expandindo a Flexibilidade da Matéria-Prima

A copirólise fornece uma solução técnica robusta para a conversão de fluxos de resíduos mistos. Ela elimina a necessidade de processos de separação caros e muitas vezes imperfeitos, permitindo que as instalações processem diretamente plásticos mistos ou misturas de biomassa e plástico, o que reflete mais precisamente a composição real dos resíduos.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a copirólise introduz seu próprio conjunto de complexidades que exigem gerenciamento cuidadoso. Não é uma solução universalmente simples.

O Desafio da Mistura Ótima

Os efeitos sinérgicos dependem muito da proporção da mistura. Uma proporção incorreta de biomassa para plástico pode não produzir os benefícios desejados ou até levar a produtos de menor qualidade. Encontrar a mistura ideal requer pesquisa significativa e controle de processo.

Risco de Subprodutos Nocivos

O coprocessamento de certos materiais pode gerar compostos indesejáveis ou tóxicos. Por exemplo, a pirólise de plásticos contendo cloro (como PVC) pode produzir ácido clorídrico (HCl) corrosivo ou dioxinas tóxicas, que exigem sistemas adicionais de limpeza a jusante.

Complexidade do Controle de Processo

Diferentes materiais se decompõem em diferentes temperaturas e taxas. O gerenciamento de um reator de copirólise requer controle preciso sobre a temperatura e o tempo de residência para garantir que ambas as matérias-primas sejam convertidas de forma eficiente, sem comprometer o processo.

Fazendo a Escolha Certa para o Seu Objetivo

A copirólise deve ser vista como uma ferramenta estratégica a ser utilizada quando seus benefícios específicos se alinham com seu objetivo principal.

- Se seu foco principal é aprimorar biomassa de baixa qualidade: A copirólise com uma matéria-prima rica em hidrogênio, como o plástico, é um dos métodos mais eficazes para melhorar a qualidade e o valor do bio-óleo.

- Se seu foco principal é gerenciar resíduos mistos complexos: A copirólise oferece um caminho poderoso para converter fluxos heterogêneos, como resíduos sólidos urbanos, em produtos valiosos, reduzindo o volume de aterros sanitários.

- Se seu foco principal é maximizar os rendimentos de combustível líquido: Os efeitos sinérgicos da copirólise podem aumentar a conversão de resíduos sólidos em hidrocarbonetos líquidos valiosos, aumentando a eficiência geral do processo.

Em última análise, a copirólise transforma o desafio da heterogeneidade dos resíduos em uma oportunidade de vantagem química.

Tabela de Resumo:

| Aspecto | Pirólise com Matéria-Prima Única | Copirólise |

|---|---|---|

| Qualidade do Bio-Óleo | Baixa: Alto teor de oxigênio, ácido, instável | Melhorada: Maior energia, mais estável |

| Flexibilidade da Matéria-Prima | Limitada a materiais homogêneos | Alta: Lida com fluxos de resíduos mistos (ex: biomassa + plástico) |

| Rendimento do Produto | Menor rendimento líquido | Rendimento aprimorado através de efeitos sinérgicos |

| Desafio Principal | Requer matéria-prima classificada e uniforme | Requer proporção de mistura precisa e controle de processo |

Pronto para otimizar seu processo de conversão de resíduos com copirólise? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de pirólise. Se você está explorando proporções de mistura ideais ou aumentando o processamento de resíduos mistos, nossas soluções ajudam você a alcançar biocombustíveis de maior qualidade e maior eficiência. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos de inovação em pirólise do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material