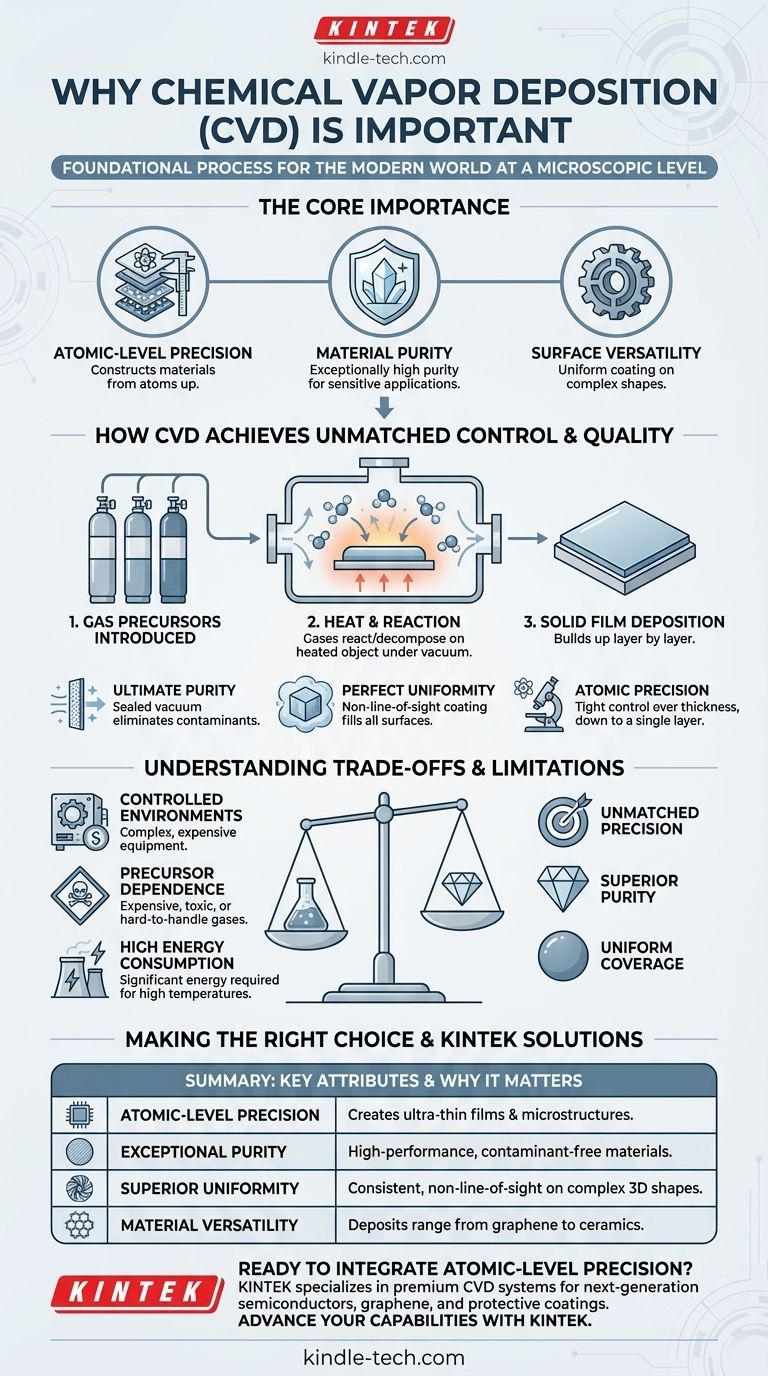

Em sua essência, a Deposição Química de Vapor (CVD) é importante porque é um processo fundamental para construir o mundo moderno em nível microscópico. É uma das poucas técnicas de fabricação que permite a criação de filmes sólidos excepcionalmente puros, uniformes e ultrafinos sobre superfícies complexas, tornando-a indispensável para eletrônicos de alto desempenho, materiais avançados como o grafeno e revestimentos protetores duráveis.

A verdadeira importância da CVD não reside em uma única vantagem, mas em sua combinação única de precisão em nível atômico, pureza do material e versatilidade da superfície. Isso permite que engenheiros e cientistas construam materiais e dispositivos a partir dos átomos, uma capacidade que sustenta grande parte da tecnologia moderna.

Como a CVD alcança controle e qualidade inigualáveis

Para entender por que a CVD é tão crítica, você deve primeiro entender seu mecanismo fundamental. O processo concede um nível de controle que poucas outras técnicas de fabricação podem igualar.

O Mecanismo Central: Do Gás ao Filme Sólido

A CVD envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação sob vácuo.

Quando a câmara é aquecida, esses gases reagem ou se decompõem na superfície de um objeto aquecido (o substrato).

Essa reação química resulta na deposição de um filme fino e sólido do material desejado sobre o substrato, construindo-o camada por camada.

Alcançando a Pureza Máxima

Todo o processo ocorre dentro de um ambiente selado e vácuo.

Ao controlar precisamente os gases precursores e eliminar contaminantes atmosféricos indesejados, a CVD pode produzir filmes de alta pureza excepcional. Isso é inegociável para aplicações como semicondutores, onde até mesmo pequenas impurezas podem arruinar um dispositivo.

Garantindo Uniformidade Perfeita

Como os materiais precursores estão na fase gasosa, eles fluem para preencher toda a câmara.

Essa natureza de não-linha-de-visada significa que o gás pode alcançar e revestir todas as superfícies expostas de um objeto uniformemente, independentemente de sua forma ou complexidade. Esta é uma vantagem significativa sobre métodos que só podem revestir o que está diretamente à sua frente.

Precisão até a Camada Atômica

A taxa de deposição é governada por fatores como temperatura, pressão e fluxo de gás, todos os quais podem ser rigorosamente controlados.

Isso dá aos fabricantes a capacidade de criar filmes ultrafinos com precisão até uma única camada de átomos. Esse nível de controle é essencial para fabricar as estruturas microscópicas encontradas em circuitos elétricos modernos e microchips.

Compreendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Sua precisão vem com requisitos operacionais específicos que criam limitações práticas.

Requisito para Ambientes Controlados

A necessidade de uma câmara de vácuo e altas temperaturas significa que o equipamento de CVD é frequentemente complexo e caro.

Esse investimento de capital inicial pode torná-lo menos adequado para aplicações que não exigem seu alto nível de precisão ou pureza.

Dependência de Materiais Precursores

O processo depende de gases precursores voláteis, que podem ser caros, tóxicos ou difíceis de manusear com segurança.

A escolha do material que você pode depositar é limitada pela disponibilidade de um precursor químico adequado que se comportará corretamente sob as condições de CVD.

Alto Consumo de Energia

Atingir e manter as altas temperaturas de reação necessárias para as reações químicas consome uma quantidade significativa de energia.

Isso pode contribuir para custos operacionais mais altos e tem um impacto ambiental que deve ser considerado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente dos requisitos do seu produto final. A CVD se destaca onde a pureza, uniformidade e controle de filmes finos são as mais altas prioridades.

- Se o seu foco principal é a pureza máxima do material e o controle em nível atômico: A CVD é a escolha definitiva para aplicações como fabricação de semicondutores, sensores de alto desempenho e materiais de próxima geração como o grafeno.

- Se o seu foco principal é revestir formas 3D complexas com uma camada perfeitamente uniforme: A natureza de não-linha-de-visada da CVD a torna uma solução superior onde métodos como sputtering ou evaporação falhariam em fornecer cobertura uniforme.

- Se o seu foco principal é um revestimento protetor simples e de baixo custo em uma superfície plana: Você deve avaliar processos potencialmente mais econômicos, pois a alta precisão da CVD pode ser desnecessária para o seu objetivo.

Em última análise, compreender os princípios da CVD permite selecionar a ferramenta de fabricação precisa necessária para transformar um conceito inovador em uma realidade física.

Tabela Resumo:

| Atributo Chave | Por que é Importante |

|---|---|

| Precisão em Nível Atômico | Permite a criação de filmes ultrafinos e microestruturas complexas. |

| Pureza Excepcional | Produz materiais de alto desempenho livres de contaminantes. |

| Uniformidade Superior | Fornece revestimento consistente e sem linha de visão em formas 3D complexas. |

| Versatilidade de Materiais | Deposita uma ampla gama de materiais de alto desempenho, do grafeno à cerâmica. |

Pronto para Integrar a Precisão em Nível Atômico em Seu Laboratório?

Se sua pesquisa ou produção exige filmes finos excepcionalmente puros e uniformes, o ambiente controlado de um sistema CVD é essencial. A KINTEK é especializada em equipamentos de laboratório premium, incluindo sistemas de Deposição Química de Vapor, para ajudá-lo a fabricar semicondutores de próxima geração, materiais avançados como o grafeno e revestimentos protetores duráveis.

Entre em contato com nossos especialistas hoje para discutir como uma solução CVD da KINTEK pode avançar sua ciência de materiais e capacidades de fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação