Em resumo, o gás hidrogênio é usado no recozimento porque serve como um poderoso agente redutor e cria uma atmosfera altamente pura e protetora. Ele remove ativamente os óxidos de superfície e outras impurezas do metal, enquanto simultaneamente impede que nova oxidação ocorra em altas temperaturas, resultando em uma superfície limpa e brilhante e propriedades de material superiores.

O propósito central de usar uma atmosfera de hidrogênio é controlar o ambiente químico durante o tratamento térmico. Ao contrário dos gases inertes que meramente previnem a oxidação, o hidrogênio purifica ativamente a superfície do metal, removendo quimicamente o oxigênio, garantindo que o produto final atenda aos mais altos padrões de resistência e acabamento.

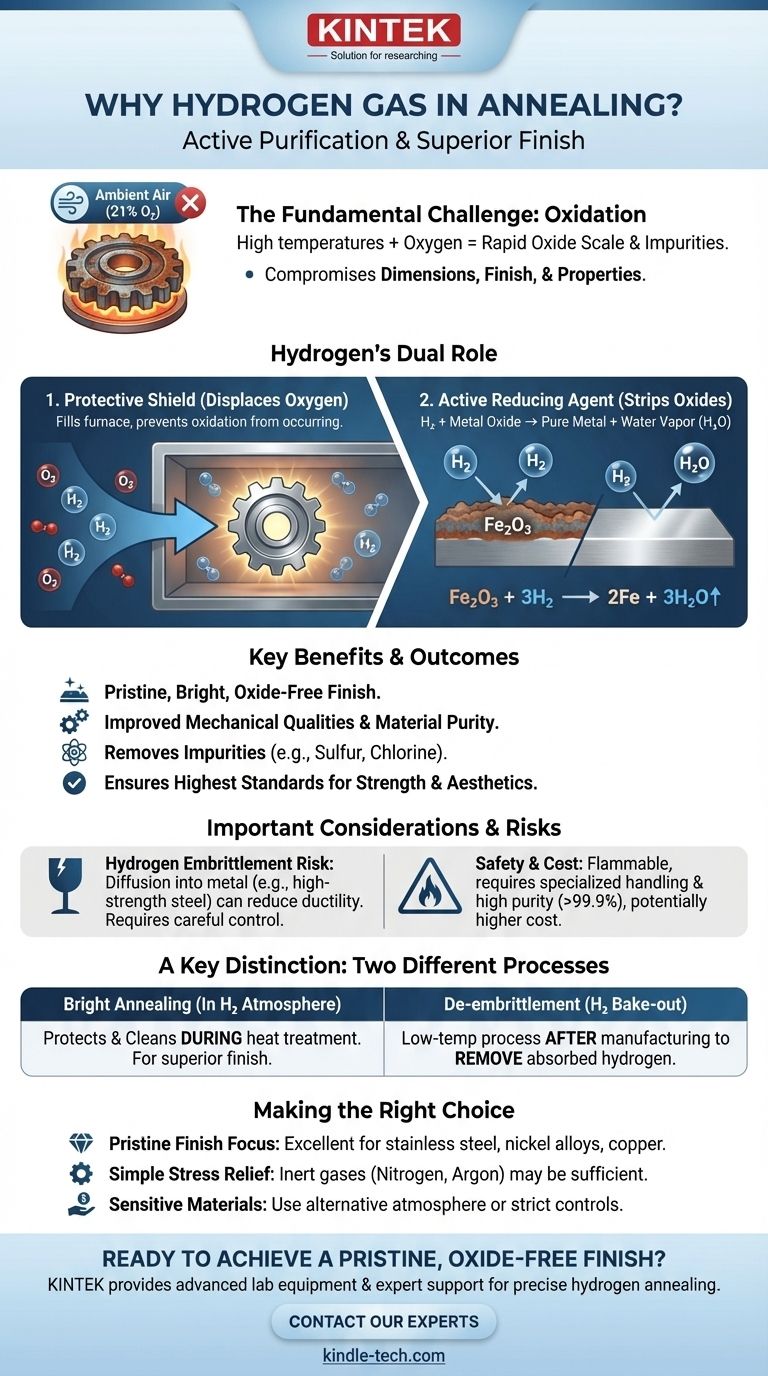

O Desafio Fundamental: Oxidação em Altas Temperaturas

Por que uma Atmosfera Protetora é Necessária

O recozimento requer o aquecimento de metais a altas temperaturas para aliviar tensões internas e melhorar a ductilidade. Quando aquecidos na presença de ar ambiente, que contém cerca de 21% de oxigênio, a maioria dos metais oxidará rapidamente.

Essa oxidação forma uma camada de carepa na superfície. Essa carepa é indesejável, pois pode comprometer as dimensões da peça, o acabamento da superfície e as etapas de processamento subsequentes, como revestimento ou soldagem.

O Objetivo: Uma Superfície Imaculada

O objetivo principal de usar uma atmosfera especializada é prevenir essa oxidação. Isso garante que a superfície do material permaneça limpa, brilhante e livre de defeitos após a conclusão do ciclo de tratamento térmico.

O Duplo Papel do Hidrogênio: Protetor e Purificador

1. Como Atmosfera Protetora

Ao preencher a câmara do forno com hidrogênio de alta pureza, todo o oxigênio é deslocado. Sem oxigênio presente, a reação química fundamental de oxidação não pode ocorrer, protegendo efetivamente o metal da formação de carepas à medida que sua temperatura aumenta.

2. Como Agente Redutor Ativo

É isso que torna o hidrogênio unicamente poderoso em comparação com gases inertes como argônio ou nitrogênio. O hidrogênio não apenas protege passivamente o metal; ele o limpa ativamente.

Se houver óxidos de superfície já presentes na peça antes do recozimento, o gás hidrogênio reagirá com eles. O hidrogênio efetivamente "rouba" os átomos de oxigênio do óxido metálico, formando vapor de água (H₂O) que é então ventilado para fora do forno. Este processo de redução química deixa para trás uma superfície metálica pura e não oxidada.

3. Removendo Outras Impurezas

O papel do hidrogênio como removedor não se limita ao oxigênio. Ele também pode reagir e remover outras impurezas não metálicas, como vestígios de enxofre ou cloro residual de processos anteriores. Isso leva a uma liga mais limpa com qualidades mecânicas aprimoradas.

Compreendendo as Vantagens e Riscos

O Risco de Fragilização por Hidrogênio

Embora excelente como atmosfera externa, o hidrogênio pode ser prejudicial se difundir para dentro da estrutura atômica de certos metais, particularmente aços de alta resistência. Esse fenômeno, conhecido como fragilização por hidrogênio, pode reduzir severamente a ductilidade do material e torná-lo quebradiço.

O controle cuidadoso da temperatura e do tempo de ciclo é crítico para evitar que o hidrogênio seja absorvido por materiais suscetíveis.

Segurança e Manuseio

O hidrogênio é extremamente inflamável e pode formar misturas explosivas com o ar. Instalações que utilizam hidrogênio para recozimento exigem armazenamento especializado, protocolos de segurança rigorosos e sistemas de forno avançados projetados para manusear o gás com segurança.

Custo e Pureza

O processo geralmente requer hidrogênio de altíssima pureza (>99,9%) para ser eficaz, o que pode ser mais caro do que usar outras atmosferas como nitrogênio ou amônia dissociada. O custo deve ser justificado pela necessidade de um acabamento de superfície e pureza de material superiores.

Uma Distinção Chave: Recozimento em Hidrogênio vs. Recozimento para Remover Hidrogênio

É fundamental distinguir entre dois processos diferentes que envolvem "hidrogênio" e "recozimento".

Recozimento Brilhante em Atmosfera de Hidrogênio

Este é o processo descrito acima, onde o hidrogênio é intencionalmente usado como atmosfera para proteger e limpar a peça durante o tratamento térmico.

Recozimento de Desfragilização (Cozimento de Hidrogênio)

Este é um processo separado de baixa temperatura (por exemplo, 200-300°C) realizado após etapas de fabricação como soldagem, revestimento ou galvanização. Esses processos podem introduzir hidrogênio involuntariamente no metal. O objetivo deste ciclo de recozimento é usar o calor para expulsar o hidrogênio aprisionado para fora do material para prevenir a fragilização por hidrogênio.

Fazendo a Escolha Certa para o Seu Processo

- Se o seu foco principal é obter uma superfície imaculada, brilhante e livre de óxidos: O hidrogênio é uma excelente escolha por suas propriedades redutoras ativas, especialmente para aços inoxidáveis, ligas de níquel e cobre.

- Se o seu foco principal é o simples alívio de tensões em materiais não sensíveis: Um gás inerte menos caro e mais seguro, como nitrogênio ou uma mistura de argônio, pode ser uma escolha mais prática e suficiente.

- Se você estiver trabalhando com materiais suscetíveis à fragilização por hidrogênio: Você deve usar uma atmosfera alternativa ou implementar controles de processo rigorosos para mitigar o risco de absorção de hidrogênio.

- Se você estiver tratando peças após soldagem ou eletrodeposição: Um recozimento de "cozimento" de baixa temperatura pode ser necessário especificamente para remover o hidrogênio absorvido e prevenir a falha do material.

Em última análise, escolher o hidrogênio é uma decisão de investir em controle químico ativo durante o tratamento térmico para um produto final superior e purificado.

Tabela Resumo:

| Papel do Hidrogênio | Benefício Chave |

|---|---|

| Atmosfera Protetora | Desloca o oxigênio para prevenir a oxidação da superfície (formação de carepa). |

| Agente Redutor Ativo | Remove quimicamente os óxidos de superfície existentes, formando vapor de água. |

| Removedor de Impurezas | Ajuda a remover outros contaminantes como enxofre para uma liga mais limpa. |

| Resultado | Uma superfície brilhante e limpa com propriedades mecânicas aprimoradas. |

Pronto para obter um acabamento impecável e livre de óxidos em seus componentes metálicos críticos?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e suporte especializado necessários para processos precisos de recozimento em hidrogênio. Nossas soluções ajudam você a aproveitar o poder redutor do hidrogênio de forma segura e eficaz, garantindo qualidade superior do material para as aplicações mais exigentes do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de recozimento e descobrir como podemos aprimorar seus resultados de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Quais são os principais benefícios da utilização da queima com hidrogénio para sinterizar peças? Alcançar Densidade Máxima e Resistência à Corrosão

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura