Em resumo, diferentes revestimentos são aplicados em insertos de ferramentas de metal duro para melhorar drasticamente seu desempenho, fornecendo propriedades que o substrato de metal duro subjacente não possui. Esses revestimentos atuam como um escudo especializado, adaptado para combater os desafios específicos de uma operação de usinagem, principalmente aumentando a dureza da superfície para resistência ao desgaste, atuando como uma barreira térmica contra o calor intenso e reduzindo o atrito.

A principal razão para a variedade de revestimentos é que não existe uma única solução "melhor". A escolha do revestimento é uma troca estratégica, equilibrando dureza, resistência ao calor e lubricidade para corresponder precisamente às demandas do material a ser cortado e ao tipo de usinagem que está sendo realizada.

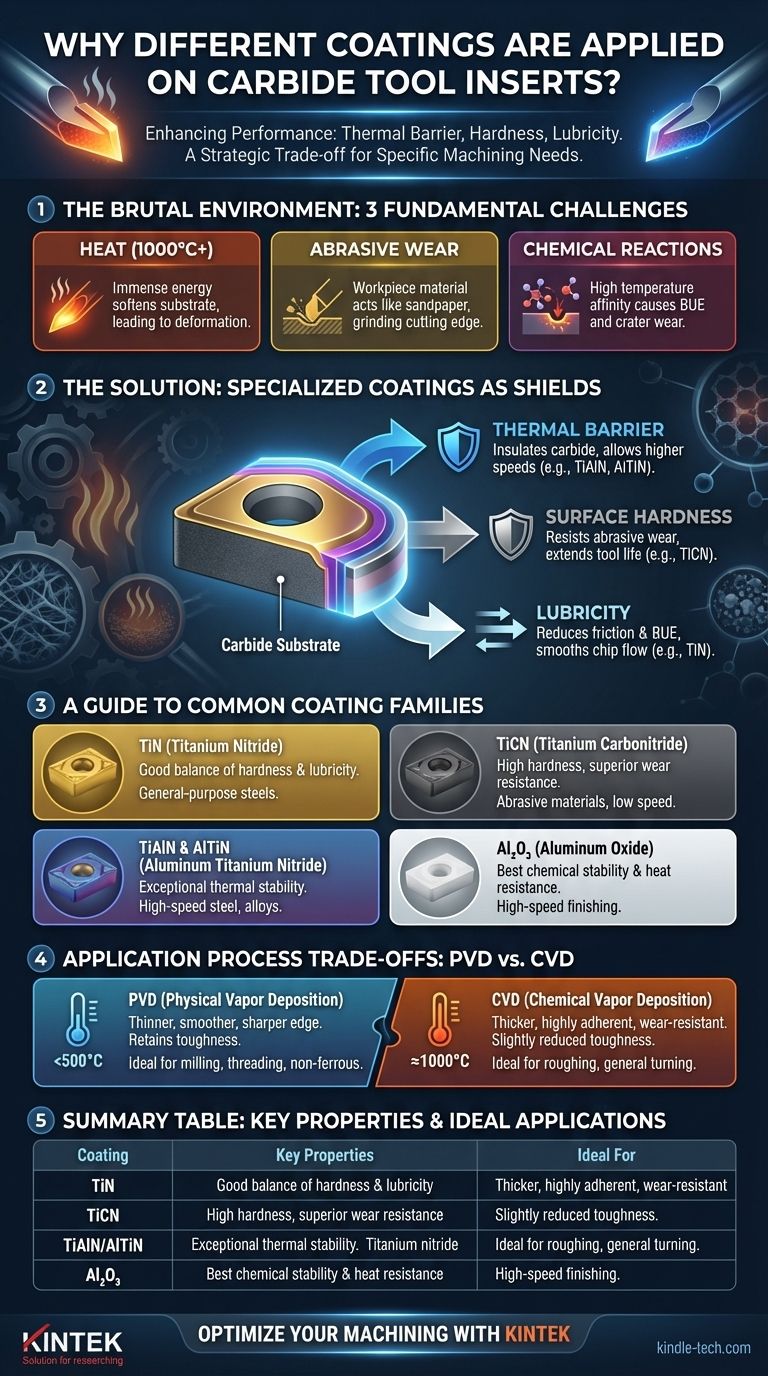

Os Desafios Fundamentais na Usinagem

Para entender por que os revestimentos são essenciais, devemos primeiro reconhecer o ambiente brutal que uma aresta de corte suporta. O inserto de metal duro está em uma batalha constante contra três forças primárias que buscam destruí-lo.

A Batalha Contra o Calor

A energia necessária para cisalhar o metal gera um calor imenso, muitas vezes excedendo 1.000°C (1.800°F) na ponta da ferramenta. Essa temperatura extrema pode amolecer o substrato de metal duro, fazendo com que ele se deforme plasticamente e perca rapidamente sua aresta de corte.

Resistência ao Desgaste Abrasivo

O material da peça, especialmente ligas contendo carbonetos duros ou elementos abrasivos como areia em fundidos, age como lixa contra a ferramenta. Esse desgaste abrasivo desgasta a aresta de corte, levando a um acabamento superficial deficiente e imprecisão dimensional.

Prevenção de Reações Químicas

Em altas temperaturas, pode-se desenvolver uma afinidade química entre a ferramenta e a peça. Isso pode fazer com que o material da peça se solde à ponta da ferramenta (conhecido como aresta postiça de corte ou APC) ou fazer com que elementos se difundam da ferramenta, enfraquecendo-a em um processo chamado desgaste de cratera.

Como os Revestimentos Funcionam como Solução

Os revestimentos são camadas microscopicamente finas — tipicamente de 1 a 15 mícrons — que são depositadas a vapor no metal duro. Cada tipo de revestimento oferece uma combinação específica de benefícios para neutralizar os desafios da usinagem.

Barreira Térmica: Isolando o Metal Duro

Muitos revestimentos modernos, particularmente aqueles que contêm alumínio (como TiAlN e AlTiN), formam uma camada estável e isolante de óxido de alumínio (Al₂O₃) em altas temperaturas de corte. Essa camada atua como uma barreira térmica, retardando a transferência de calor para o substrato de metal duro e permitindo que a ferramenta mantenha sua dureza em velocidades de corte muito mais altas.

Dureza Superficial: Um Escudo Contra a Abrasão

Os revestimentos são significativamente mais duros do que o próprio metal duro. Um revestimento como o Carbonitreto de Titânio (TiCN) oferece dureza superficial excepcional, criando um escudo que resiste diretamente ao desgaste abrasivo do material da peça, estendendo drasticamente a vida útil da ferramenta.

Lubricidade: Reduzindo o Atrito e a Aresta Postiça de Corte

Um revestimento liso e lubrificante reduz o coeficiente de atrito entre a ferramenta e o cavaco. Isso permite que o cavaco deslize mais facilmente pela face da ferramenta, o que reduz a geração de calor e evita que o material da peça grude na aresta (aresta postiça de corte), um problema comum ao usinar materiais gomosos como alumínio e aço inoxidável.

Um Guia para Famílias de Revestimentos Comuns

Os "diferentes" revestimentos existem porque cada um é projetado para priorizar certos benefícios, tornando-os adequados para diferentes aplicações.

TiN (Nitreto de Titânio)

Este é o revestimento clássico, de uso geral, de cor dourada. Oferece um bom equilíbrio de maior dureza e lubricidade, servindo como uma excelente melhoria básica em relação ao metal duro não revestido para uma ampla gama de aplicações em aços.

TiCN (Carbonitreto de Titânio)

Ao adicionar carbono, o TiCN torna-se significativamente mais duro e mais resistente ao desgaste do que o TiN. Sua principal vantagem é o desempenho superior em materiais abrasivos como ferro fundido ou ao cortar em velocidades mais baixas, onde o calor é menos preocupante do que a abrasão.

TiAlN & AlTiN (Nitreto de Alumínio e Titânio)

Estes são os cavalos de batalha da usinagem moderna de alto desempenho. O teor de alumínio permite que eles formem uma camada protetora de óxido de alumínio em altas temperaturas, conferindo-lhes excepcional estabilidade térmica. Isso os torna ideais para corte de alta velocidade de aços, aços inoxidáveis e ligas de alta temperatura. O AlTiN, com maior teor de alumínio, geralmente oferece melhor desempenho em temperaturas ainda mais altas.

Al₂O₃ (Óxido de Alumínio)

Aplicado como uma camada espessa por meio de um processo de alta temperatura, o Al₂O₃ oferece a melhor estabilidade química e resistência ao calor. Ele se destaca no acabamento de alta velocidade de aços e ferro fundido, onde manter uma aresta de corte limpa sob calor intenso é crítico. É frequentemente usado como a camada mais externa em um revestimento multicamadas.

Compreendendo as Trocas: PVD vs. CVD

O método usado para aplicar o revestimento é tão importante quanto o próprio material do revestimento. Essa escolha representa uma importante troca de engenharia.

CVD (Deposição Química de Vapor)

Este processo de alta temperatura (cerca de 1.000°C) cria revestimentos espessos, altamente aderentes e muito resistentes ao desgaste. É excelente para desbaste e torneamento geral de aço e ferro fundido. No entanto, o calor elevado pode reduzir ligeiramente a tenacidade do metal duro, e o revestimento mais espesso pode arredondar a aresta de corte, tornando-o menos adequado para aplicações que exigem extrema afiação.

PVD (Deposição Física de Vapor)

Este é um processo de baixa temperatura (abaixo de 500°C). Ele produz um revestimento mais fino e liso, preservando a tenacidade e a afiação inerentes do substrato de metal duro. O PVD é a escolha preferida para fresamento (onde a tenacidade é fundamental devido a cortes interrompidos), rosqueamento e usinagem de materiais não ferrosos como alumínio que exigem uma aresta muito afiada para evitar a aresta postiça de corte.

Selecionando o Revestimento Certo para Sua Aplicação

Escolher um revestimento não é encontrar o "melhor", mas o mais apropriado. Baseie sua decisão no material que você está cortando e em seu objetivo principal de desempenho.

- Se seu foco principal é a usinagem de aços para fins gerais: Comece com um revestimento PVD TiAlN versátil para um ótimo equilíbrio de resistência ao desgaste e tenacidade.

- Se seu foco principal é cortar materiais abrasivos como ferro fundido: Um revestimento CVD duro com camadas de TiCN ou Al₂O₃ fornece a resistência necessária ao desgaste abrasivo.

- Se seu foco principal é a velocidade e produtividade máximas em aços duros ou ligas: Um revestimento AlTiN ou CVD multicamadas com uma camada superior espessa de Al₂O₃ é projetado para este ambiente de alta temperatura.

- Se seu foco principal é um acabamento de alta qualidade em alumínio ou aço inoxidável: Uma aresta muito afiada com um revestimento PVD fino e liso (como TiN) ou mesmo um inserto polido não revestido é ideal para evitar a adesão do material.

Em última análise, selecionar o revestimento correto transforma uma ferramenta de corte de um pedaço de metal duro em uma solução altamente especializada projetada para uma tarefa específica.

Tabela Resumo:

| Tipo de Revestimento | Propriedades Chave | Ideal Para |

|---|---|---|

| TiN (Nitreto de Titânio) | Boa dureza, lubricidade | Usinagem de aço para fins gerais |

| TiCN (Carbonitreto de Titânio) | Alta dureza, resistência ao desgaste | Materiais abrasivos (ex: ferro fundido) |

| TiAlN/AlTiN (Nitreto de Alumínio e Titânio) | Excelente estabilidade térmica, resistência ao calor | Corte de alta velocidade de aços, aços inoxidáveis |

| Al₂O₃ (Óxido de Alumínio) | Estabilidade química superior, resistência ao calor | Acabamento de alta velocidade de aços, ferro fundido |

Pronto para otimizar seu processo de usinagem com o revestimento de ferramenta certo? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo ferramentas de corte projetadas para durabilidade e eficiência superiores. Nossa experiência ajuda você a selecionar o revestimento ideal para seu material e aplicação específicos, maximizando a vida útil da ferramenta e a produtividade. Entre em contato com nossos especialistas hoje para discutir suas necessidades de laboratório ou produção e descobrir a diferença KINTEK!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas