Em resumo, as atmosferas protetoras são necessárias na sinterização para prevenir reações químicas destrutivas, principalmente a oxidação, que ocorrem em altas temperaturas. Este ambiente controlado garante que as partículas do pó metálico possam se ligar eficazmente, que é o objetivo principal do processo.

A sinterização requer calor imenso para fundir as partículas do material, mas esse mesmo calor torna essas partículas altamente vulneráveis ao ataque químico do ar circundante. Uma atmosfera protetora substitui o ar reativo por um gás controlado, atuando como um escudo químico que ou previne essas reações ou as direciona para um resultado desejado.

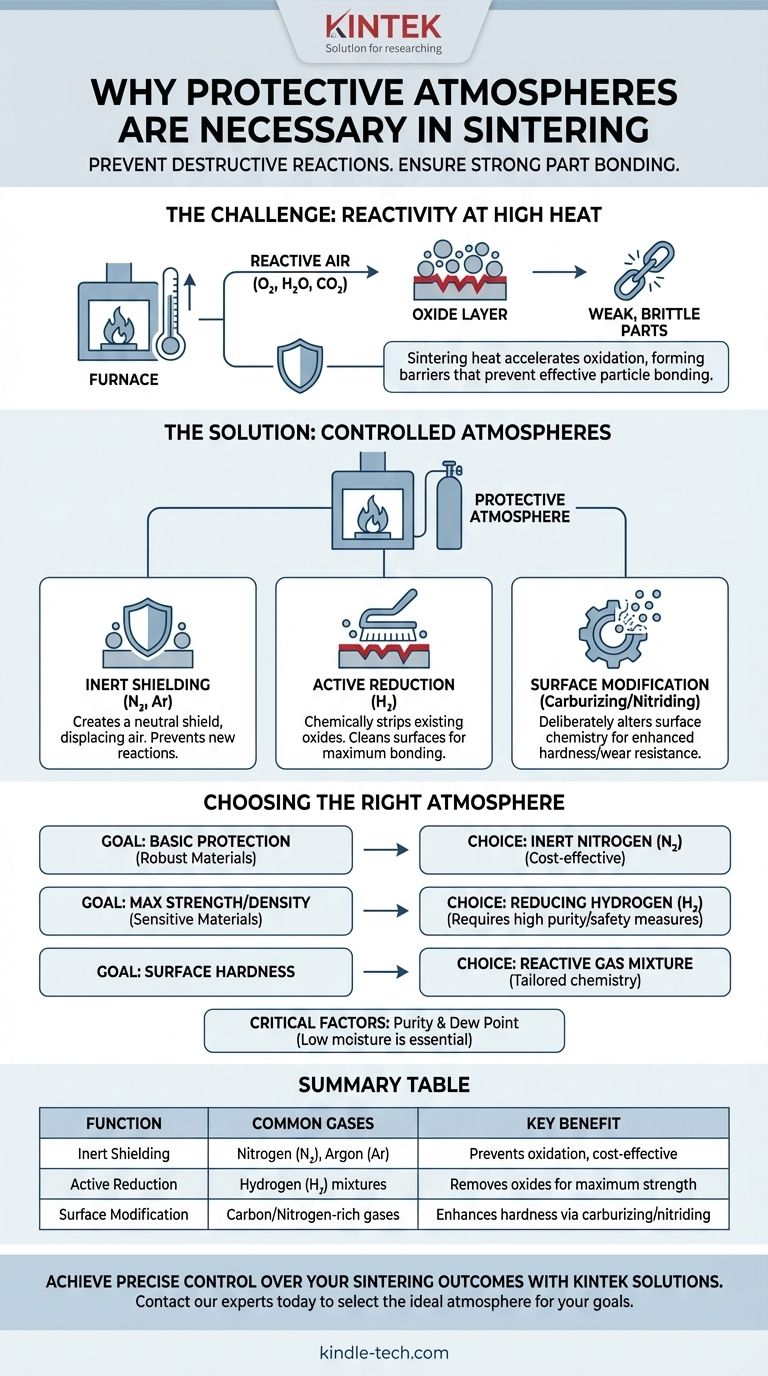

O Desafio Fundamental: Reatividade em Altas Temperaturas

A sinterização opera em um princípio simples: aquecer um pó compactado até que as partículas se liguem e se adensam. No entanto, as altas temperaturas necessárias também aceleram drasticamente as reações químicas, criando um desafio de engenharia significativo.

O Inimigo Principal: Oxidação

A maior parte da sinterização industrial envolve pós metálicos. Quando aquecidos, esses metais reagem prontamente com qualquer oxigênio presente na atmosfera.

Essa reação, chamada de oxidação, forma uma camada fina, dura e semelhante a cerâmica (um óxido) na superfície de cada partícula de pó.

Essa camada de óxido atua como uma barreira, impedindo fisicamente que as superfícies metálicas façam contato direto e se fundam. O resultado é uma peça fraca e quebradiça que falhou em sinterizar corretamente.

Além do Oxigênio: Outros Contaminantes

Embora o oxigênio seja a principal preocupação, outros componentes do ar também podem ser prejudiciais. O vapor de água (umidade) e o dióxido de carbono são ambos agentes oxidantes potentes em temperaturas de sinterização e devem ser removidos ou deslocados para proteger o material.

Como as Atmosferas Protetoras Solucionam o Problema

Uma atmosfera protetora funciona substituindo o ar ambiente e reativo no forno por um gás ou mistura gasosa que é ou não reativa ou possui uma reatividade específica e desejável.

O Princípio da Inércia: Criando um Escudo

A abordagem mais simples é usar um gás inerte, mais comumente Nitrogênio (N₂) ou Argônio (Ar).

Esses gases não reagem quimicamente com o material que está sendo sinterizado, mesmo em altas temperaturas. Eles funcionam simplesmente deslocando o oxigênio e a umidade, criando um "escudo" neutro ao redor das peças.

O Princípio da Redução: Limpeza Ativa das Superfícies

Uma abordagem mais poderosa envolve uma atmosfera redutora, que tipicamente contém Hidrogênio (H₂).

O Hidrogênio não só previne nova oxidação, mas também pode ativamente revertê-la. Ele quimicamente remove os átomos de oxigênio de quaisquer camadas de óxido existentes nas superfícies do pó, transformando-os em vapor de água (H₂O) que é então expelido do forno.

Esta ação de "limpeza" garante uma superfície metálica imaculada, o que é crucial para alcançar densidade e resistência máximas na peça final, especialmente com materiais facilmente oxidados.

Reações Deliberadas: Modificando a Superfície

Às vezes, o objetivo não é apenas proteger a superfície, mas intencionalmente alterá-la. Misturas de gases específicas podem ser usadas para difundir elementos na superfície do material.

Por exemplo, uma atmosfera rica em carbono (uma atmosfera de cementação) pode ser usada para criar uma superfície de aço dura e resistente ao desgaste em uma peça. Da mesma forma, uma atmosfera rica em nitrogênio pode ser usada para nitretação. Nesses casos, a atmosfera se torna parte fundamental do projeto do material.

Entendendo as Compensações (Trade-offs)

A escolha da atmosfera correta é um equilíbrio entre requisitos técnicos, segurança e custo. Não existe uma única atmosfera "melhor" para todas as aplicações.

Atmosferas Inertes vs. Redutoras

Uma atmosfera inerte como Nitrogênio puro é segura, relativamente de baixo custo e eficaz para prevenir a oxidação em materiais menos sensíveis.

Uma atmosfera redutora contendo Hidrogênio é mais eficaz para criar peças de alta pureza e alta densidade, mas introduz o custo e as complexidades de segurança de manusear um gás inflamável.

O Papel Crítico da Pureza e do Ponto de Orvalho

A eficácia de qualquer atmosfera protetora depende de sua pureza. Mesmo uma atmosfera de Nitrogênio pode se tornar oxidante se contiver muita umidade ou traços de oxigênio.

O ponto de orvalho do gás é uma medida crítica de seu teor de umidade. Um ponto de orvalho baixo indica um gás muito seco, o que é essencial para prevenir reações indesejadas durante o ciclo de sinterização de alta temperatura.

Custo e Complexidade do Sistema

O Argônio puro fornece o escudo mais inerte, mas é significativamente mais caro que o Nitrogênio. Os sistemas de Hidrogênio exigem controle de fluxo sofisticado, intertravamentos de segurança e sistemas de queima, aumentando o investimento inicial e a complexidade operacional do forno.

Selecionando a Atmosfera Correta para o Seu Objetivo

Sua escolha de atmosfera depende diretamente do material com o qual você está trabalhando e das propriedades finais que você precisa alcançar.

- Se seu foco principal é a prevenção básica de oxidação para materiais robustos (como algumas ligas de cobre): Uma atmosfera inerte de Nitrogênio é frequentemente a escolha mais econômica e suficiente.

- Se seu foco principal é densidade e resistência máximas para materiais sensíveis (como aços inoxidáveis ou tungstênio): Uma atmosfera redutora contendo Hidrogênio é necessária para limpar os óxidos de superfície e garantir uma ligação metálica forte.

- Se seu foco principal é aumentar a dureza superficial e a resistência ao desgaste: Uma atmosfera reativa projetada para cementação ou nitretação é necessária para alcançar a química de superfície desejada.

Em última análise, controlar a atmosfera do forno é equivalente a controlar a química fundamental do seu processo, dando-lhe comando direto sobre a qualidade final do componente sinterizado.

Tabela de Resumo:

| Função | Gases Comumente Usados | Benefício Principal |

|---|---|---|

| Blindagem Inerte | Nitrogênio (N₂), Argônio (Ar) | Previne a oxidação, custo-benefício |

| Redução Ativa | Misturas de Hidrogênio (H₂) | Remove óxidos existentes para resistência máxima |

| Modificação de Superfície | Gases ricos em Carbono/Nitrogênio | Aumenta a dureza via cementação/nitretação |

Alcance controle preciso sobre seus resultados de sinterização. A atmosfera protetora correta é crítica para a densidade, resistência e propriedades de superfície da peça. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções para todas as suas necessidades de sinterização laboratorial. Deixe nossos especialistas ajudá-lo a selecionar a atmosfera ideal para seu material e seus objetivos. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo e garantir resultados de alta qualidade.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo