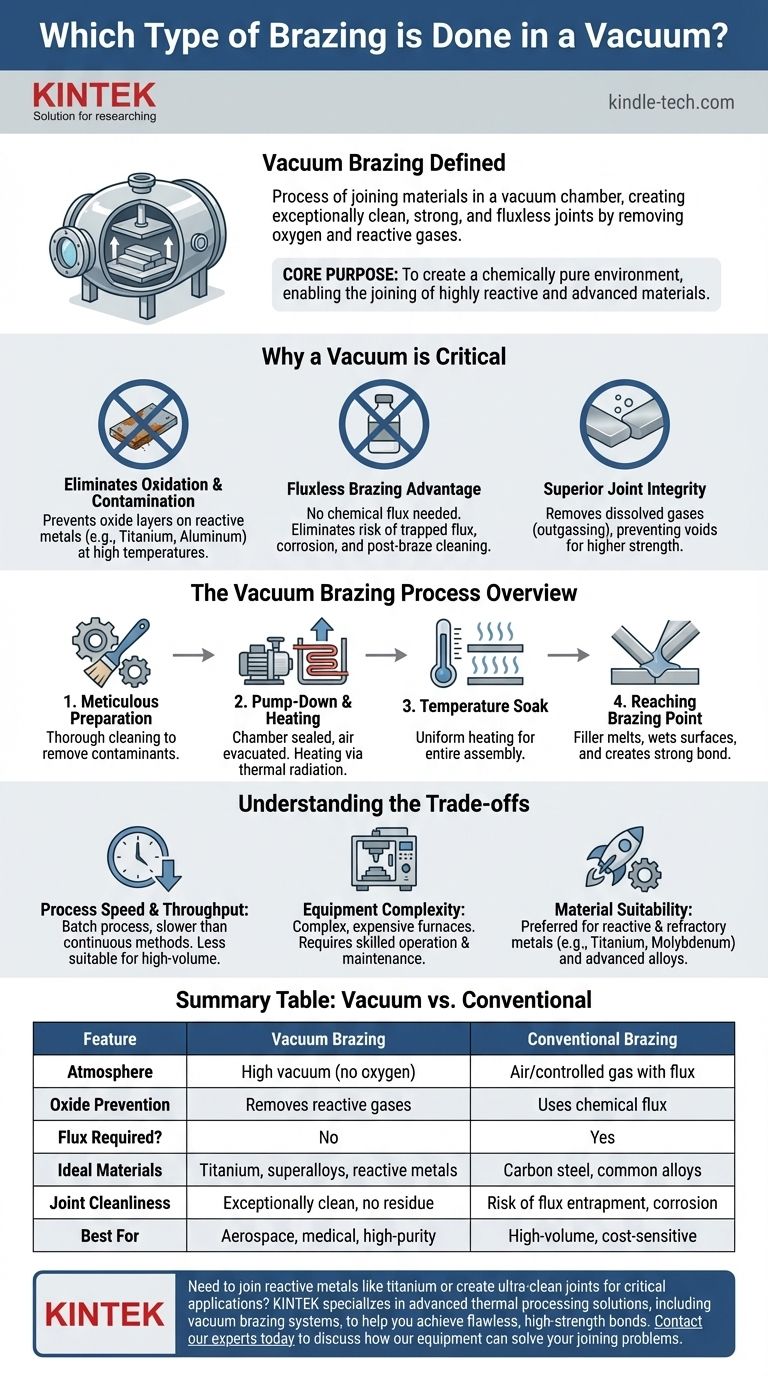

O processo de brasagem realizado dentro de uma câmara de vácuo é conhecido como brasagem a vácuo. Este é um método de união de alta pureza onde os componentes são aquecidos e unidos usando um metal de enchimento em um ambiente quase desprovido de ar. Ao remover o oxigênio e outros gases reativos, o processo evita a oxidação da montagem, criando juntas excepcionalmente limpas e fortes sem a necessidade de fluxos químicos.

O propósito central da brasagem a vácuo não é apenas unir peças, mas criar um ambiente quimicamente puro. Ao remover o ar, o vácuo impede a oxidação, permitindo a união de materiais altamente reativos e avançados que seriam impossíveis de processar com métodos convencionais.

Por Que o Vácuo é o Ingrediente Crítico

Usar um vácuo muda fundamentalmente o ambiente de brasagem. Em vez de lutar contra contaminantes atmosféricos com produtos químicos, você simplesmente os remove da equação.

Eliminando Oxidação e Contaminação

Em temperaturas de brasagem, a maioria dos metais reage prontamente com o oxigênio. Isso cria camadas de óxido que impedem que o metal de enchimento molhe e flua corretamente, levando a uma junta fraca ou falha.

Um forno a vácuo expele esses gases reativos. Esta atmosfera protetora e controlada é essencial ao trabalhar com materiais como titânio, alumínio e superligas à base de níquel, que são altamente suscetíveis à oxidação.

A Vantagem da Brasagem Sem Fluxo

Métodos de brasagem convencionais exigem um fluxo químico para dissolver óxidos e proteger as superfícies metálicas. No entanto, o fluxo pode ficar preso na junta, causando corrosão e criando um potencial ponto de falha.

A brasagem a vácuo é um processo sem fluxo. O ambiente limpo significa que nenhum fluxo é necessário, o que resulta em juntas mais limpas e elimina a necessidade de limpeza pós-brasagem agressiva para remover resíduos de fluxo corrosivos.

Integridade Superior da Junta

O aquecimento a vácuo também ajuda a remover substâncias voláteis dissolvidas dos metais base, um processo conhecido como desgaseificação. Isso evita a formação de bolhas de gás e vazios dentro da junta, levando a maior resistência e integridade estrutural.

O Processo de Brasagem a Vácuo: Uma Visão Geral

O ciclo de brasagem a vácuo é um processo preciso e multifásico que prioriza a uniformidade térmica e a pureza ambiental.

Preparação e Limpeza Meticulosas

Como qualquer processo de brasagem, o sucesso começa com a limpeza. Os componentes passam por uma limpeza completa usando métodos como desengraxe a vapor para remover quaisquer óleos ou contaminantes que possam interferir na brasagem.

O Ciclo do Forno: Bombeamento e Aquecimento

Uma vez carregada, a câmara do forno é selada e uma bomba de vácuo remove o ar. O aquecimento é realizado por radiação térmica de elementos feitos de materiais como molibdênio ou grafite, já que a convecção não é possível no vácuo.

Tempo de Espera para Uniformidade

O ciclo de aquecimento geralmente inclui um "tempo de espera" em uma temperatura intermediária. Isso permite que toda a montagem, incluindo seções grossas e finas, atinja uma temperatura uniforme antes de prosseguir para o calor final de brasagem.

Atingindo o Ponto de Brasagem

A temperatura é então elevada ao ponto de fusão do metal de enchimento. O ambiente de vácuo garante que o metal de enchimento fundido molhe as superfícies de forma limpa e seja atraído para a junta por ação capilar, criando uma forte ligação metalúrgica.

Entendendo as Compensações

Embora poderoso, a brasagem a vácuo não é uma solução universal. Envolve compensações claras em relação a outros métodos, como a brasagem com atmosfera controlada ou protegida por gás.

Velocidade do Processo e Vazão

A brasagem a vácuo é um processo em lote. Um único ciclo de forno pode levar várias horas, tornando-o mais lento do que métodos contínuos como a brasagem protegida por gás. Isso a torna menos adequada para produção de alto volume e baixo custo.

Complexidade do Equipamento e Operacional

Fornos a vácuo são equipamentos complexos e caros. Eles exigem manutenção cuidadosa e operadores qualificados para gerenciar o controle preciso dos níveis de vácuo e perfis de temperatura durante todo o ciclo.

Adequação do Material

É aqui que a brasagem a vácuo se destaca. É o método preferido — e muitas vezes o único — para unir metais reativos (titânio, zircônio), metais refratários (molibdênio, nióbio) e ligas avançadas usadas em aplicações aeroespaciais e de alta tecnologia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de brasagem correto depende inteiramente do seu material, requisitos de aplicação e objetivos de produção.

- Se o seu foco principal for a produção de alto volume de peças de aço carbono: A brasagem em atmosfera convencional é provavelmente mais econômica e rápida.

- Se o seu foco principal for unir metais reativos como titânio ou superligas para aplicações aeroespaciais: A brasagem a vácuo é o único método viável para evitar a degradação do material e garantir uma junta confiável.

- Se o seu foco principal for criar juntas excepcionalmente limpas e sem vazios para instrumentos médicos ou científicos: O ambiente sem fluxo e de alta pureza da brasagem a vácuo é essencial para atender aos padrões de qualidade mais rigorosos.

Em última análise, selecionar a brasagem a vácuo é uma decisão de priorizar a integridade do material e a qualidade da junta acima de tudo.

Tabela de Resumo:

| Característica | Brasagem a Vácuo | Brasagem Convencional |

|---|---|---|

| Atmosfera | Alto vácuo (sem oxigênio) | Ar ou gás controlado com fluxo |

| Prevenção de Óxido | Remove gases reativos | Usa fluxo químico |

| Fluxo Necessário? | Não | Sim |

| Materiais Ideais | Titânio, superligas, metais reativos | Aço carbono, ligas comuns |

| Limpeza da Junta | Excepcionalmente limpa, sem resíduos | Risco de aprisionamento de fluxo e corrosão |

| Melhor Para | Aplicações aeroespaciais, médicas, de alta pureza | Produção de alto volume, sensível ao custo |

Precisa unir metais reativos como titânio ou criar juntas ultralimpa para aplicações críticas?

A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas e consumíveis de brasagem a vácuo, para ajudá-lo a obter uniões impecáveis e de alta resistência, sem oxidação ou contaminação por fluxo. Nossa experiência garante que seu laboratório ou instalação de produção possa atender aos padrões de qualidade mais exigentes para componentes aeroespaciais, médicos e de alta tecnologia.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos e suporte de brasagem a vácuo podem resolver seus problemas de união mais desafiadores.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Quais fatores são críticos no tratamento térmico? Domine a Temperatura, a Atmosfera e o Resfriamento para Resultados Superiores

- Por que um forno a vácuo é necessário para secar pós de polímeros condutores como PEDOT e PANI? Preserve a Pureza do Seu Material

- O que é o método de pirólise a vácuo? Maximize o Rendimento Líquido com Controle Preciso do Processo

- Qual o papel de um forno de tratamento térmico de alta temperatura na preparação da Liga 800H? Otimizar a Difusão Superficial

- Qual é a função principal de um forno de sinterização a vácuo? Papel Essencial na Síntese de Ti2AlN de Alta Pureza

- Que tipo de forno é mais eficiente? Encontre a Melhor Solução de Aquecimento para Sua Casa e Orçamento

- Qual o papel de um forno de gradiente vertical de alta temperatura no método Bridgman? Domine o Crescimento de Cristais Únicos