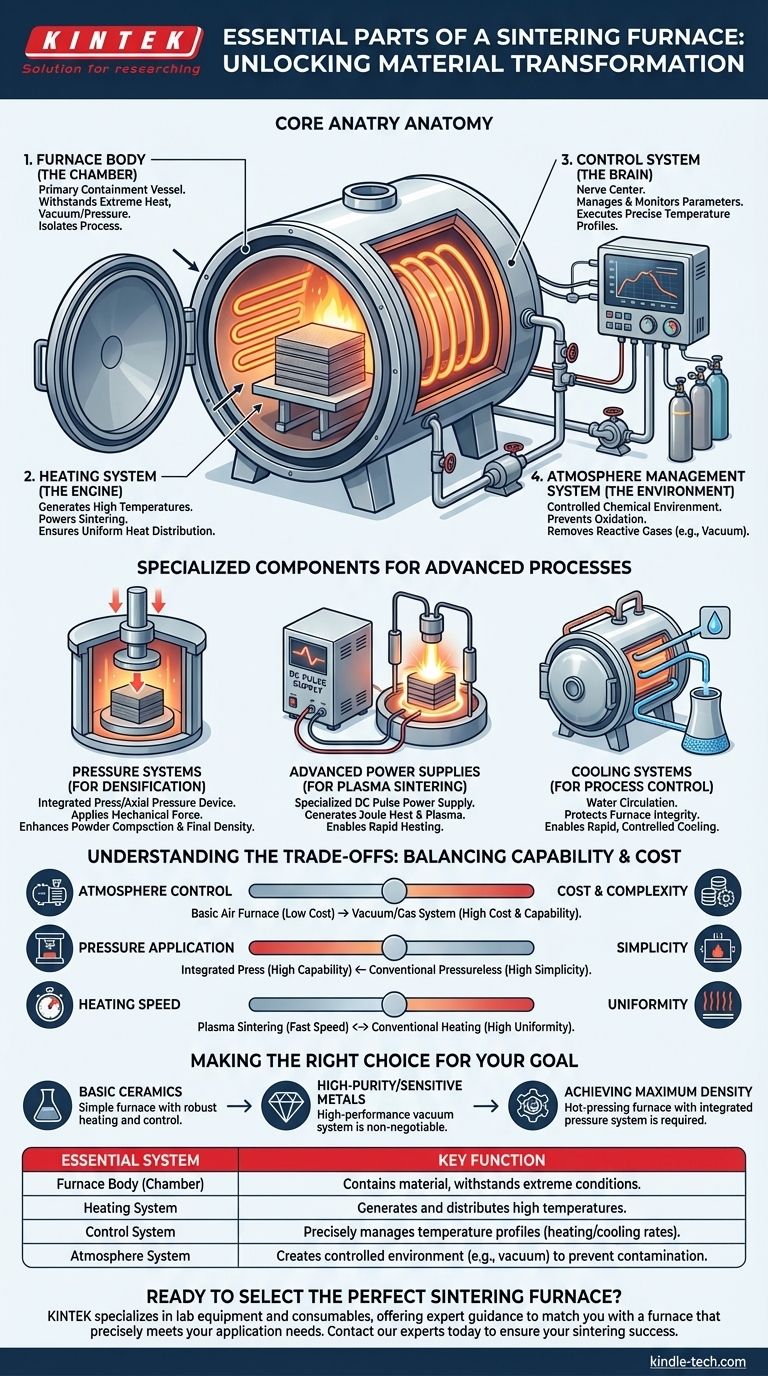

Em sua essência, um forno de sinterização é construído em torno de quatro sistemas essenciais. Estes são o corpo ou câmara do forno que contém o material, um sistema de aquecimento para fornecer a energia térmica necessária, um sistema de controle para gerenciar os parâmetros do processo e um sistema de gerenciamento de atmosfera (muitas vezes um vácuo) para criar o ambiente químico ideal.

Um forno de sinterização não é meramente um forno de alta temperatura; é um instrumento de precisão projetado para criar um ambiente rigorosamente controlado. Seus componentes essenciais trabalham em conjunto para gerenciar calor, pressão e atmosfera, fundindo materiais em pó em uma massa sólida sem derretê-los.

A Anatomia Central de um Forno de Sinterização

Todo forno de sinterização, independentemente do seu tipo específico, é baseado em um conjunto de componentes fundamentais. Cada parte serve a uma função distinta e crítica para alcançar um ciclo de sinterização bem-sucedido.

O Corpo do Forno (A Câmara)

O corpo do forno é o vaso de contenção primário. Ele é projetado para suportar condições extremas, incluindo altas temperaturas e, em muitos casos, vácuo elevado ou pressão positiva. Esta câmara isola o processo de sinterização do ambiente externo.

O Sistema de Aquecimento (O Motor)

Este é o componente responsável por gerar as altas temperaturas necessárias para a sinterização. Geralmente, consiste em elementos de aquecimento potentes que convertem energia elétrica em energia térmica. O projeto do sistema é fundamental para garantir uma distribuição uniforme de calor por todo o material que está sendo processado.

O Sistema de Controle (O Cérebro)

O sistema de controle é o centro nervoso do forno. Ele gerencia e monitora todos os parâmetros críticos, principalmente as taxas de aquecimento e resfriamento. Este sistema executa perfis de temperatura pré-programados com alta precisão, garantindo que o material seja processado de forma correta e repetível.

O Sistema de Gerenciamento de Atmosfera (O Ambiente)

A sinterização frequentemente requer uma atmosfera específica para evitar reações químicas indesejadas, como a oxidação. Este sistema pode variar desde uma simples entrada de gás até um complexo sistema de vácuo composto por múltiplas bombas. Seu propósito é remover gases reativos como o oxigênio e criar um ambiente controlado, o que é crucial para o processamento de metais sensíveis e cerâmicas avançadas.

Componentes Especializados para Processos Avançados

Embora os quatro sistemas acima sejam universais, fornos de sinterização avançados incorporam componentes especializados para lidar com materiais e aplicações mais exigentes.

Sistemas de Pressão para Densificação

Fornos de prensagem a quente incluem um sistema de prensa integrado ou um dispositivo de pressão axial. Este componente aplica força mecânica ao material durante o ciclo de aquecimento, o que auxilia significativamente na compactação do pó e na obtenção de uma densidade final mais alta.

Fontes de Alimentação Avançadas para Sinterização por Plasma

Fornos de sinterização por plasma de descarga (SPS/FAST) utilizam uma fonte de alimentação de pulso CC especializada. Este é o componente mais crítico em tal sistema, pois gera calor Joule e cria plasma dentro do material, permitindo taxas de aquecimento extremamente rápidas e propriedades de material únicas.

Sistemas de Resfriamento para Controle de Processo

Quase todos os fornos de alto desempenho usam um sistema de resfriamento a água. Este sistema circula água através da carcaça do forno e outros componentes chave. Seu propósito é duplo: proteger a integridade estrutural do forno contra calor extremo e permitir o resfriamento rápido e controlado da peça sinterizada.

Entendendo as Compensações

A configuração específica de um forno de sinterização envolve o equilíbrio entre capacidade, complexidade e custo. Entender essas compensações é fundamental para selecionar o equipamento correto.

Controle de Atmosfera vs. Custo

Um forno básico que opera em ar ambiente é o menos caro, mas é adequado apenas para materiais que não são sensíveis à oxidação. Adicionar um sistema de vácuo ou gás controlado aumenta drasticamente a capacidade do forno, mas também seu custo e complexidade.

Aplicação de Pressão vs. Simplicidade

A integração de um sistema de prensagem permite a densificação de materiais que, de outra forma, seriam muito difíceis de sinterizar. No entanto, isso adiciona complexidade mecânica e custo significativos em comparação com um forno de sinterização convencional sem pressão.

Velocidade de Aquecimento vs. Uniformidade

Sistemas especializados como a sinterização por plasma oferecem tempos de ciclo incrivelmente rápidos. A compensação pode ser um maior desafio em manter a uniformidade perfeita da temperatura em peças maiores ou de formato complexo em comparação com métodos de aquecimento convencionais mais lentos.

Fazendo a Escolha Certa para o Seu Objetivo

Seu material e os requisitos do produto final ditarão quais componentes do forno são verdadeiramente essenciais para sua aplicação.

- Se o seu foco principal são cerâmicas básicas: Um forno simples com sistemas robustos de aquecimento e controle pode ser suficiente.

- Se o seu foco principal são metais de alta pureza ou materiais sensíveis ao oxigênio: Um forno com um sistema de vácuo de alto desempenho é inegociável para prevenir contaminação e oxidação.

- Se o seu foco principal é alcançar a densidade máxima em materiais avançados: Um forno de prensagem a quente com um sistema de pressão integrado é a ferramenta necessária.

Em última análise, entender esses componentes centrais permite que você selecione ou opere um forno que corresponda precisamente às demandas do seu material e ao resultado desejado.

Tabela Resumo:

| Sistema Essencial | Função Principal |

|---|---|

| Corpo do Forno (Câmara) | Contém o material e suporta condições extremas de processo. |

| Sistema de Aquecimento | Gera e distribui as altas temperaturas necessárias para a sinterização. |

| Sistema de Controle | Gerencia com precisão os perfis de temperatura (taxas de aquecimento/resfriamento) para repetibilidade. |

| Sistema de Atmosfera | Cria um ambiente controlado (ex: vácuo) para prevenir contaminação. |

Pronto para selecionar o forno de sinterização perfeito para seus materiais?

A combinação correta de componentes é fundamental para alcançar a densidade, pureza e propriedades de material desejadas. A KINTEK é especializada em equipamentos de laboratório e consumíveis, oferecendo orientação especializada para combiná-lo com um forno de sinterização que atenda precisamente às suas necessidades de aplicação, quer você esteja trabalhando com cerâmicas básicas ou metais avançados sensíveis ao oxigênio.

Contate nossos especialistas hoje para discutir suas necessidades específicas e garantir o sucesso da sua sinterização.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas