Os fornos de batelada são aplicados principalmente em processos que exigem alta precisão, atmosferas controladas e flexibilidade operacional. Isso inclui uma ampla gama de tratamentos térmicos de metais, como recozimento e alívio de tensões, sinterização de alta temperatura para cerâmicas e metalurgia do pó, e processos especializados a vácuo ou com gás inerte comuns nas indústrias aeroespacial, médica e eletrónica.

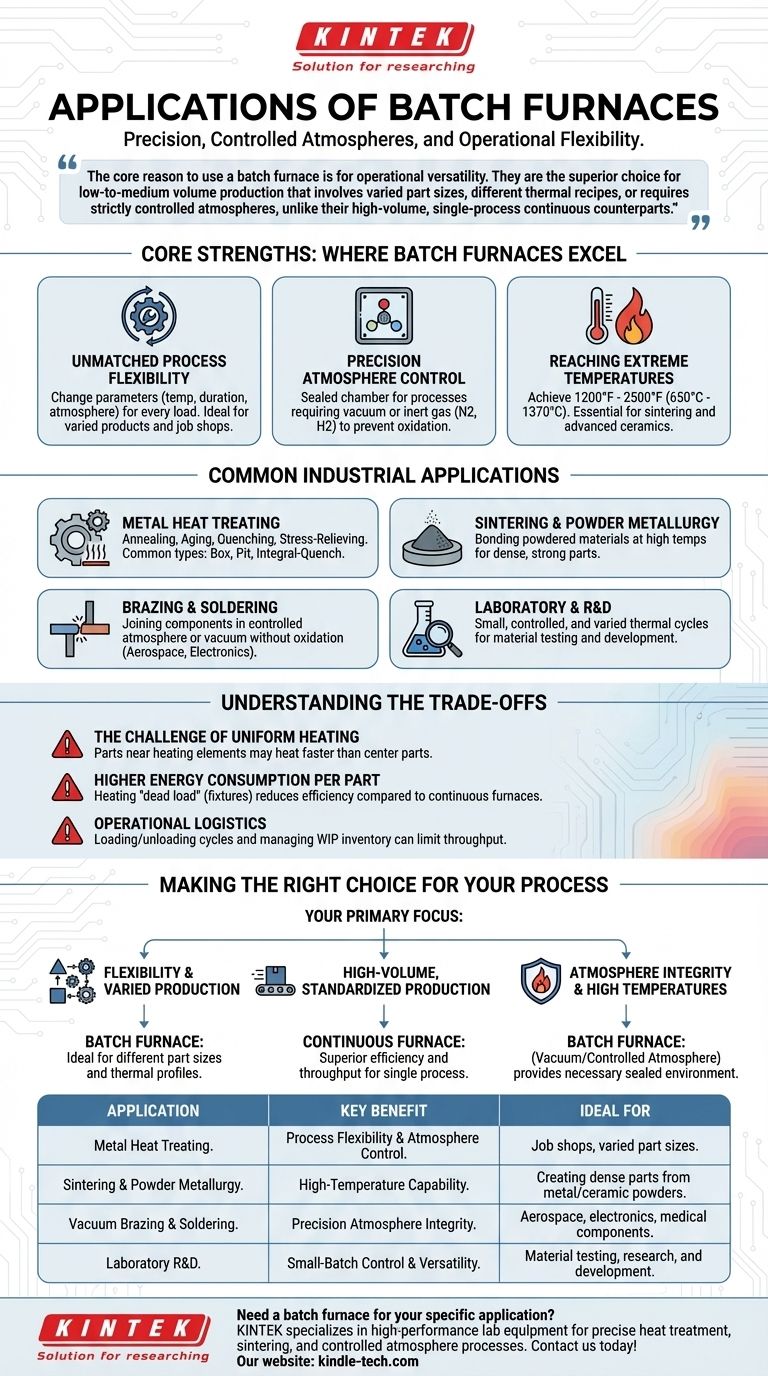

A principal razão para usar um forno de batelada é a versatilidade operacional. Eles são a escolha superior para produção de baixo a médio volume que envolve tamanhos de peças variados, diferentes receitas térmicas ou que requer atmosferas estritamente controladas, ao contrário de seus equivalentes contínuos de alto volume e processo único.

Pontos Fortes Essenciais: Onde os Fornos de Batelada se Destacam

Os fornos de batelada são definidos pela sua capacidade de processar materiais um grupo distinto, ou "batelada", de cada vez. Este design fundamental confere-lhes várias vantagens chave que os tornam indispensáveis para aplicações específicas.

Flexibilidade de Processo Inigualável

Como cada batelada é uma corrida separada, os operadores podem alterar os parâmetros do processo — como temperatura, duração e atmosfera — para cada nova carga.

Isso os torna ideais para oficinas ou ambientes de fabricação que lidam com uma variedade de produtos com diferentes requisitos de processamento. Eles acomodam facilmente peças de vários tamanhos e formas.

Controlo Preciso da Atmosfera

Os fornos de batelada são máquinas de processo fechado, o que significa que a câmara é selada durante a operação. Isso os torna excecionalmente adequados para processos que não podem tolerar oxigénio.

Aplicações que exigem vácuo ou uma atmosfera inerte protetora (como nitrogénio ou hidrogénio) quase sempre usam fornos de batelada para garantir a integridade do processo. Isso é crítico para prevenir a oxidação em materiais sensíveis durante a brasagem ou tratamento térmico.

Atingindo Temperaturas Extremas

O design de muitos fornos de batelada permite-lhes atingir temperaturas muito elevadas, frequentemente entre 1200℉ e 2500℉ (aprox. 650°C a 1370°C).

Esta capacidade é essencial para aplicações exigentes como a sinterização de metais em pó, cozedura de cerâmicas avançadas e processos especializados de fusão de vidro.

Aplicações Industriais Comuns em Detalhe

A flexibilidade e o controlo oferecidos pelos fornos de batelada tornam-nos uma ferramenta fundamental em muitas indústrias críticas.

Tratamento Térmico de Metais

Este é um dos usos mais comuns para fornos de batelada. Os processos incluem:

- Recozimento: Suavização de metais para melhorar a ductilidade.

- Envelhecimento: Endurecimento de materiais através de precipitação controlada.

- Têmpera: Arrefecimento rápido de uma peça em líquido para fixar propriedades específicas do material.

- Alívio de Tensões: Redução de tensões internas causadas por usinagem ou soldagem.

Os tipos de forno comuns para estas tarefas incluem fornos de caixa, fornos de poço e fornos de têmpera integral.

Sinterização e Metalurgia do Pó

A sinterização envolve o aquecimento de material em pó compactado até pouco abaixo do seu ponto de fusão para ligar as partículas.

Os fornos de batelada fornecem as altas temperaturas e atmosferas controladas necessárias para criar peças densas e fortes a partir de metais ou cerâmicas em pó.

Brasagem e Soldagem

Em fornos de batelada com atmosfera controlada ou a vácuo, os componentes podem ser unidos usando um metal de enchimento sem oxidar ou comprometer os materiais base. Este é um processo crucial nas indústrias aeroespacial e eletrónica para criar juntas fortes e limpas.

Laboratório e P&D

A capacidade de realizar ciclos térmicos pequenos, altamente controlados e variados torna os fornos de batelada perfeitos para ambientes de pesquisa, desenvolvimento e teste de materiais.

Compreendendo as Desvantagens

Embora poderosos, os fornos de batelada não são a solução para todas as aplicações de aquecimento. Compreender as suas limitações é fundamental para tomar uma decisão informada.

O Desafio do Aquecimento Uniforme

Numa grande batelada, as peças mais próximas dos elementos de aquecimento aquecerão mais rapidamente do que as do centro da carga. Isso pode levar a pequenas variações nas propriedades do material em toda a batelada, se não for gerido com cuidado.

Maior Consumo de Energia por Peça

O processamento em batelada requer acessórios como cestos, bandejas ou prateleiras para segurar as peças. Estes acessórios também devem ser aquecidos e arrefecidos a cada ciclo.

Esta "carga morta" aumenta a energia total necessária para processar cada peça, tornando-o menos eficiente em termos energéticos do que um forno contínuo para produção de alto volume.

Logística Operacional

O processamento em batelada requer o agrupamento de peças e a gestão do inventário de trabalho em processo (WIP). Os ciclos de carga e descarga criam tempo de inatividade entre as execuções, o que pode limitar o rendimento geral em comparação com um fluxo contínuo.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno de batelada deve basear-se nos seus objetivos de produção específicos e requisitos de processo.

- Se o seu foco principal é a flexibilidade do processo e a produção variada: Um forno de batelada é a escolha ideal pela sua capacidade de lidar com diferentes tamanhos de peças e perfis térmicos numa base de execução por execução.

- Se o seu foco principal é a produção padronizada de alto volume: Deve investigar os fornos contínuos, que oferecem eficiência e rendimento superiores para um processo único e repetível.

- Se o seu foco principal é a integridade da atmosfera e as altas temperaturas: Os fornos de batelada, particularmente os modelos a vácuo e com atmosfera controlada, fornecem o ambiente selado necessário para aplicações críticas.

Em última análise, a seleção de um forno de batelada é uma decisão estratégica para operações que priorizam a precisão e a adaptabilidade em detrimento da velocidade de produção pura.

Tabela Resumo:

| Aplicação | Benefício Chave | Ideal Para |

|---|---|---|

| Tratamento Térmico de Metais (Recozimento, Envelhecimento) | Flexibilidade de Processo e Controlo da Atmosfera | Oficinas, peças de tamanhos variados |

| Sinterização e Metalurgia do Pó | Capacidade de Alta Temperatura | Criação de peças densas a partir de pós metálicos/cerâmicos |

| Brasagem a Vácuo e Soldagem | Integridade Precisa da Atmosfera | Componentes aeroespaciais, eletrónicos, médicos |

| Laboratório P&D | Controlo de Pequenas Bateladas e Versatilidade | Teste de materiais, pesquisa e desenvolvimento |

Precisa de um forno de batelada para a sua aplicação específica? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de batelada para tratamento térmico preciso, sinterização e processos de atmosfera controlada. Os nossos especialistas podem ajudá-lo a selecionar o forno certo para melhorar a sua flexibilidade operacional e os resultados dos materiais. Contacte-nos hoje para discutir as suas necessidades de laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Você pode tratar termicamente algo duas vezes? Sim, e aqui está quando e como fazer isso corretamente

- Qual é a função do tratamento térmico? Adaptar as propriedades do metal para um desempenho superior

- Qual é um exemplo de metal sinterizado? Descubra Rolamentos de Bronze Autolubrificantes

- Qual é a taxa de aquecimento no tratamento térmico? Domine a Chave para a Integridade do Material

- Como um forno de sinterização influencia os eletrodos de metalurgia do pó EDC? Otimize sua ferramenta para revestimentos superiores

- Qual é a temperatura de brasagem do cobre em Celsius? Obtenha o calor certo para juntas fortes

- Qual é a função de um forno de calcinação na modificação de zeólitas? Aumentar a Adsorção de Amônio para Pesquisa de Laboratório

- Qual é o tratamento térmico para brasagem a vácuo? Domine o Ciclo Térmico para Juntas Fortes e Limpas