O principal processo de tratamento térmico usado para amolecer o metal é o recozimento. Este procedimento controlado envolve aquecer um material acima de sua temperatura de recristalização, manter essa temperatura por um período específico e, em seguida, resfriá-lo muito lentamente. Ao contrário dos tratamentos de endurecimento que aprisionam o material em um estado tensionado, o objetivo do recozimento é aliviar tensões internas, aumentar a ductilidade e refinar a estrutura de grão interna do metal.

O recozimento não se trata apenas de tornar um metal mais macio. É um processo térmico preciso projetado para redefinir a estrutura interna de um material, removendo a tensão e a fragilidade induzidas por trabalhos anteriores para torná-lo mais dúctil, usinável e estável.

O Objetivo do Recozimento: Reverter a Dureza

A decisão de recozer um metal é impulsionada pela necessidade de torná-lo mais trabalhável para etapas subsequentes de fabricação ou de estabilizá-lo para sua aplicação final. É o oposto direto do endurecimento.

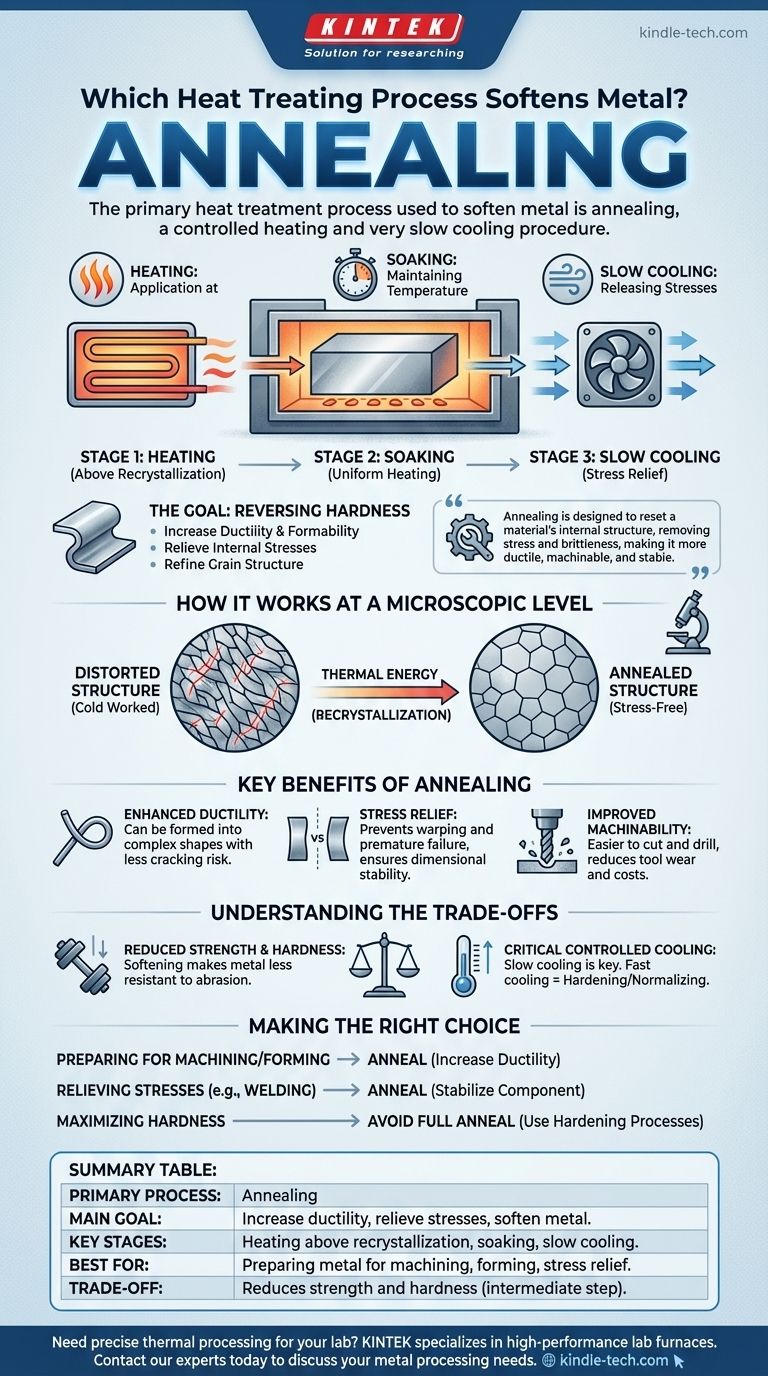

O Que é Recozimento?

Em sua essência, o recozimento é um processo de três estágios. Primeiro, o metal é aquecido a uma temperatura específica onde sua estrutura cristalina interna pode se reformar. Em segundo lugar, ele é mantido nessa temperatura — uma etapa chamada "imersão" — para garantir que toda a peça esteja uniformemente aquecida. Finalmente, e mais criticamente, ele é resfriado muito lentamente.

O "Porquê" Por Trás do Amolecimento

A maciez em si é frequentemente um meio para um fim. Os objetivos reais do recozimento são tipicamente aumentar a ductilidade (a capacidade de ser deformado sem fraturar) e aliviar as tensões internas que podem ter se acumulado devido a processos como soldagem, fundição ou conformação a frio.

Como Funciona em Nível Microscópico

Processos como dobrar ou martelar um metal (trabalho a frio) distorcem e tensionam sua rede cristalina interna, ou "estrutura de grão". Isso torna o metal mais duro, mas também mais quebradiço.

O recozimento fornece a energia térmica necessária para que esses grãos distorcidos se recristalizem. Os átomos se reorganizam em uma estrutura mais uniforme e livre de tensões, que é o que se manifesta como aumento da maciez e ductilidade em nível macro.

Principais Benefícios do Processo de Recozimento

Escolher recozer um material oferece várias vantagens distintas que são críticas para a fabricação e engenharia.

Ductilidade e Conformabilidade Aprimoradas

O principal benefício é um aumento significativo na capacidade do metal de ser formado. Um metal recozido pode ser dobrado, estampado ou estirado em formas complexas com um risco muito menor de rachaduras, tornando-o essencial para a produção de itens como fios, chapas metálicas e tubos.

Alívio de Tensão

As tensões internas são um perigo oculto em componentes metálicos. Elas podem fazer com que uma peça se deforme com o tempo ou leve a falhas prematuras sob carga. O recozimento neutraliza essas tensões, criando um produto mais estável dimensionalmente e confiável.

Usinabilidade Melhorada

Um metal mais macio e menos quebradiço é mais fácil de cortar, furar e usinar. O recozimento pode reduzir o desgaste das ferramentas de corte e resultar em um melhor acabamento superficial, o que geralmente se traduz em custos de fabricação mais baixos.

Entendendo as Compensações

Embora poderoso, o recozimento é uma ferramenta específica para um propósito específico, e sua aplicação acarreta consequências claras que devem ser compreendidas.

Resistência e Dureza Reduzidas

A compensação mais direta do recozimento é uma redução na resistência à tração e na dureza. Ao tornar o metal mais macio e mais dúctil, você inerentemente o torna menos resistente à abrasão e à deformação. O estado amolecido é frequentemente uma etapa intermediária antes de um processo final de endurecimento.

A Importância do Resfriamento Controlado

A taxa lenta de resfriamento é a característica definidora do recozimento. Se o metal for resfriado muito rapidamente (por exemplo, ao ar livre), você estará realizando um tratamento térmico diferente chamado normalização, que produz um resultado mais duro e mais forte. Se resfriado extremamente rápido (por têmpera em água ou óleo), você endurecerá o aço. O processo requer controle preciso para alcançar a maciez desejada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um tratamento térmico depende inteiramente da função pretendida do componente. O recozimento é uma etapa preparatória ou corretiva, não tipicamente uma etapa final para peças que requerem alta resistência.

- Se o seu foco principal é preparar o metal para usinagem ou conformação extensiva: O recozimento é a escolha correta para aumentar a ductilidade e reduzir o desgaste da ferramenta.

- Se o seu foco principal é aliviar tensões internas de trabalhos anteriores, como soldagem: O recozimento estabilizará o componente e evitará distorções ou rachaduras futuras.

- Se o seu foco principal é maximizar a dureza e a resistência ao desgaste: Você deve evitar o recozimento total e, em vez disso, usar processos de endurecimento, como têmpera e revenimento.

Em última análise, o recozimento é uma ferramenta fundamental para controlar as propriedades de um metal, permitindo que ele seja devidamente moldado e estabilizado para sua finalidade.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo Principal | Recozimento |

| Objetivo Principal | Aumentar a ductilidade, aliviar tensões internas e amolecer o metal |

| Estágios Chave | Aquecimento acima da temperatura de recristalização, imersão e resfriamento lento |

| Ideal Para | Preparar metal para usinagem, conformação ou alívio de tensões após soldagem/fundição |

| Compensação | Reduz a resistência e a dureza (frequentemente uma etapa intermediária) |

Precisa de processamento térmico preciso para seu laboratório ou linha de produção? A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos de processamento térmico ideais para recozimento controlado e outras aplicações de tratamento térmico. Nossas soluções ajudam você a alcançar propriedades de material consistentes, melhorar os resultados de fabricação e garantir resultados confiáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de processamento de metais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

As pessoas também perguntam

- A que temperatura o titânio vaporiza? Desvendando Sua Extrema Resistência ao Calor para a Aeroespacial

- Quais são os desafios da soldagem de aço inoxidável? Superando empenamento, sensitização e contaminação

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores

- Qual é o ponto de ebulição do THC sob vácuo? Um Guia para Destilação Segura