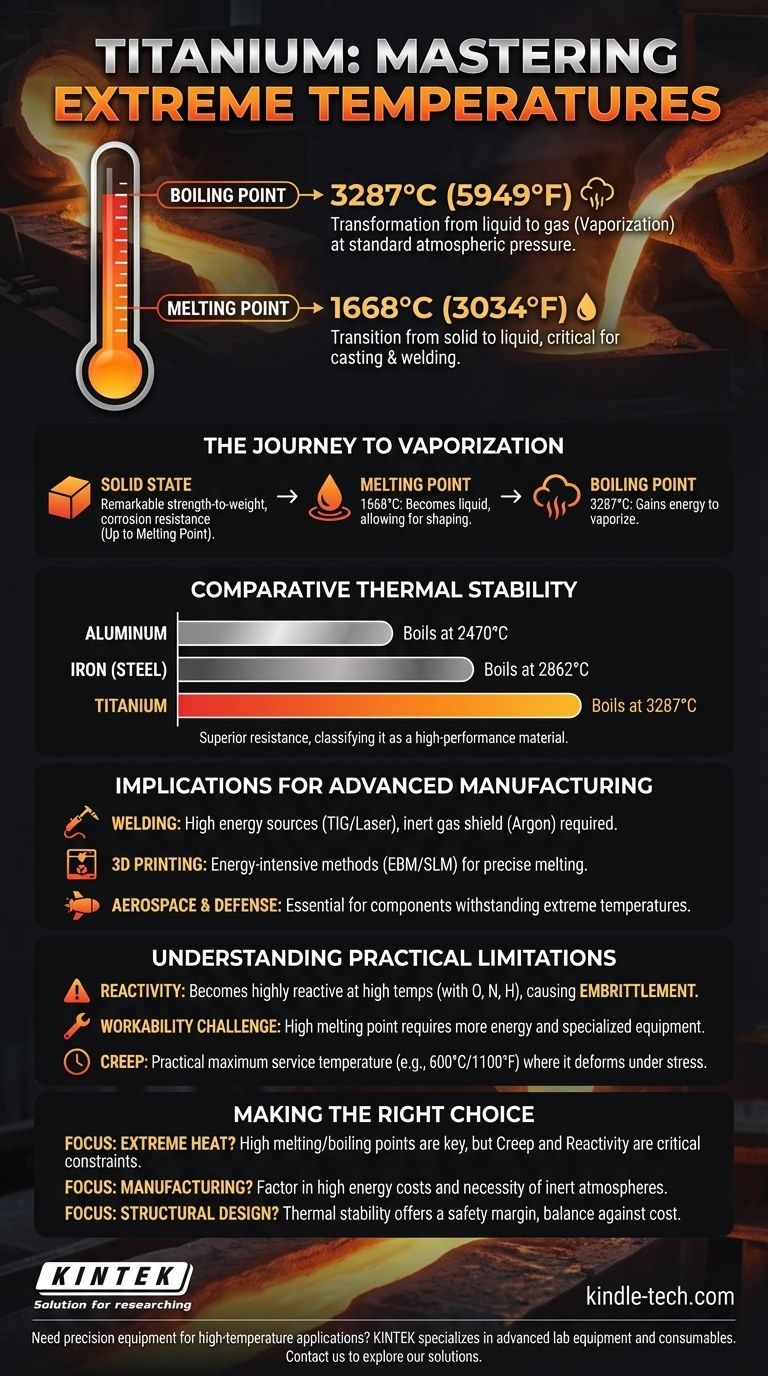

O titânio vaporiza a uma temperatura de aproximadamente 3287°C (5949°F). Esta transformação de líquido para gás, conhecida como ponto de ebulição, ocorre sob pressão atmosférica padrão. Representa um limiar térmico incrivelmente alto, uma característica chave que define tanto os maiores pontos fortes do material quanto seus desafios de fabricação mais significativos.

Compreender o ponto de ebulição do titânio é menos sobre um único número e mais sobre apreciar seu perfil térmico completo. Esta resistência extrema à temperatura é a própria razão pela qual é escolhido para aplicações críticas, mas também dita os métodos complexos e intensivos em energia necessários para trabalhá-lo.

A Jornada para a Vaporização

A transição de um material do estado sólido para o gasoso é um processo com estágios distintos. Para o titânio, cada estágio ocorre em temperaturas que excedem em muito as dos metais estruturais comuns, destacando sua excepcional estabilidade térmica.

O Estado Sólido

À temperatura ambiente e até seu ponto de fusão, o titânio é conhecido por sua notável relação resistência-peso e resistência à corrosão. Este é o estado em que é usado para a maioria das aplicações estruturais.

O Ponto de Fusão: Transição para Líquido

Antes que o titânio possa ferver, ele deve primeiro derreter. O ponto de fusão do titânio é de 1668°C (3034°F). A esta temperatura, ele transita de um estado sólido para um estado líquido, um parâmetro crítico para processos como fundição e soldagem.

O Ponto de Ebulição: De Líquido para Gás

Uma vez no estado líquido, a temperatura deve continuar a subir significativamente para atingir o ponto de ebulição. A 3287°C (5949°F), o titânio líquido ganha energia suficiente para se transformar em um vapor gasoso.

Por Que Esta Temperatura Extrema Importa

Os pontos de fusão e ebulição excepcionalmente altos do titânio não são apenas dados acadêmicos; eles são fundamentais para seus usos mais críticos no mundo real.

Um Ponto de Referência para Estabilidade Térmica

Para colocar as propriedades do titânio em perspectiva, considere como ele se compara a outros metais comuns:

- O Alumínio ferve a 2470°C.

- O Ferro (o componente primário do aço) ferve a 2862°C.

- O Titânio ferve a 3287°C.

Esta resistência superior ao calor é uma das principais razões pelas quais ele é classificado como um material de alto desempenho.

Implicações para a Fabricação Avançada

Essa resiliência térmica torna o titânio difícil de processar.

- A Soldagem requer fontes de energia muito altas (como TIG ou laser) e deve ser feita em uma atmosfera de gás inerte (como argônio) para evitar contaminação.

- A Impressão 3D com titânio frequentemente envolve métodos intensivos em energia, como fusão por feixe de elétrons (EBM) ou fusão seletiva a laser (SLM) para derreter e fundir precisamente o pó metálico.

Dominância na Aeroespacial e Defesa

Aplicações como componentes de motores a jato, pás de turbina e estruturas de aeronaves espaciais dependem de materiais que podem suportar temperaturas extremas sem falhar. A capacidade do titânio de manter sua integridade estrutural muito além dos limites das ligas de alumínio o torna indispensável nesses campos.

Compreendendo as Limitações Práticas

Embora sua resistência térmica seja uma grande vantagem, ela também introduz compensações significativas que devem ser gerenciadas na engenharia e fabricação.

Reatividade em Altas Temperaturas

Apesar de ser altamente resistente à corrosão à temperatura ambiente, o titânio torna-se muito reativo com oxigênio, nitrogênio e hidrogênio em temperaturas elevadas. Isso pode causar fragilização, comprometendo severamente a integridade do material. É por isso que atmosferas controladas são inegociáveis para o processamento em alta temperatura.

O Desafio da Trabalhabilidade

As mesmas propriedades que tornam o titânio forte e resistente ao calor também o tornam difícil e caro de usinar, moldar e unir. Seu alto ponto de fusão exige mais energia e equipamentos especializados do que metais convencionais como aço ou alumínio.

Fluência (Creep): O Verdadeiro Limite de Temperatura de Serviço

Na prática, a temperatura máxima em que um material pode ser usado é frequentemente determinada por sua resistência à fluência (creep). A fluência é a tendência de um material se deformar lentamente ao longo do tempo sob estresse em altas temperaturas. Para a maioria das ligas de titânio, a temperatura máxima prática de serviço está bem abaixo do ponto de fusão, tipicamente na faixa de 600°C (1100°F), além da qual ele começa a perder sua resistência útil.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o perfil térmico completo do titânio permite selecioná-lo e processá-lo eficazmente para sua aplicação específica.

- Se o seu foco principal é a resistência extrema ao calor: Os altos pontos de fusão e ebulição do titânio são uma clara vantagem, mas o limite prático de serviço definido pela fluência e reatividade em alta temperatura é a restrição de design mais crítica.

- Se o seu foco principal é a fabricação: Você deve considerar os altos custos de energia e a necessidade absoluta de atmosferas inertes para evitar contaminação e falha do material durante a soldagem ou impressão.

- Se o seu foco principal é o design estrutural: A estabilidade térmica do titânio oferece uma margem de segurança significativa, mas deve ser equilibrada com seu custo mais alto e complexidade de processamento em comparação com o aço para aplicações que não exigem seu desempenho extremo.

Em última análise, o uso bem-sucedido do titânio advém do respeito às suas propriedades e do reconhecimento de que seus maiores pontos fortes estão intrinsecamente ligados aos seus maiores desafios.

Tabela Resumo:

| Propriedade Térmica | Temperatura (°C) | Temperatura (°F) |

|---|---|---|

| Ponto de Fusão | 1668°C | 3034°F |

| Ponto de Ebulição | 3287°C | 5949°F |

Precisa de equipamentos de precisão para aplicações de alta temperatura como o processamento de titânio? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis projetados para atender às exigências da aeroespacial, defesa e laboratórios de ciência dos materiais. Nossos fornos de alta temperatura, sistemas de atmosfera controlada e consumíveis duráveis garantem desempenho confiável em condições extremas. Entre em contato conosco hoje para explorar como nossas soluções podem aprimorar sua pesquisa e processos de fabricação!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de 1200℃ para Laboratório

As pessoas também perguntam

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata