Em resumo, os principais desafios da soldagem de aço inoxidável decorrem de suas propriedades físicas e químicas únicas. Ao contrário do aço carbono, ele possui baixa condutividade térmica e alta expansão térmica, o que leva ao empenamento. Também é altamente suscetível a perder sua resistência à corrosão se superaquecido e é facilmente contaminado por metais menos nobres.

Soldar aço inoxidável é menos sobre simplesmente unir metal e mais sobre preservar suas propriedades únicas. O sucesso depende de um controle preciso do calor para evitar distorção e de disciplina metalúrgica para manter sua característica resistência à corrosão.

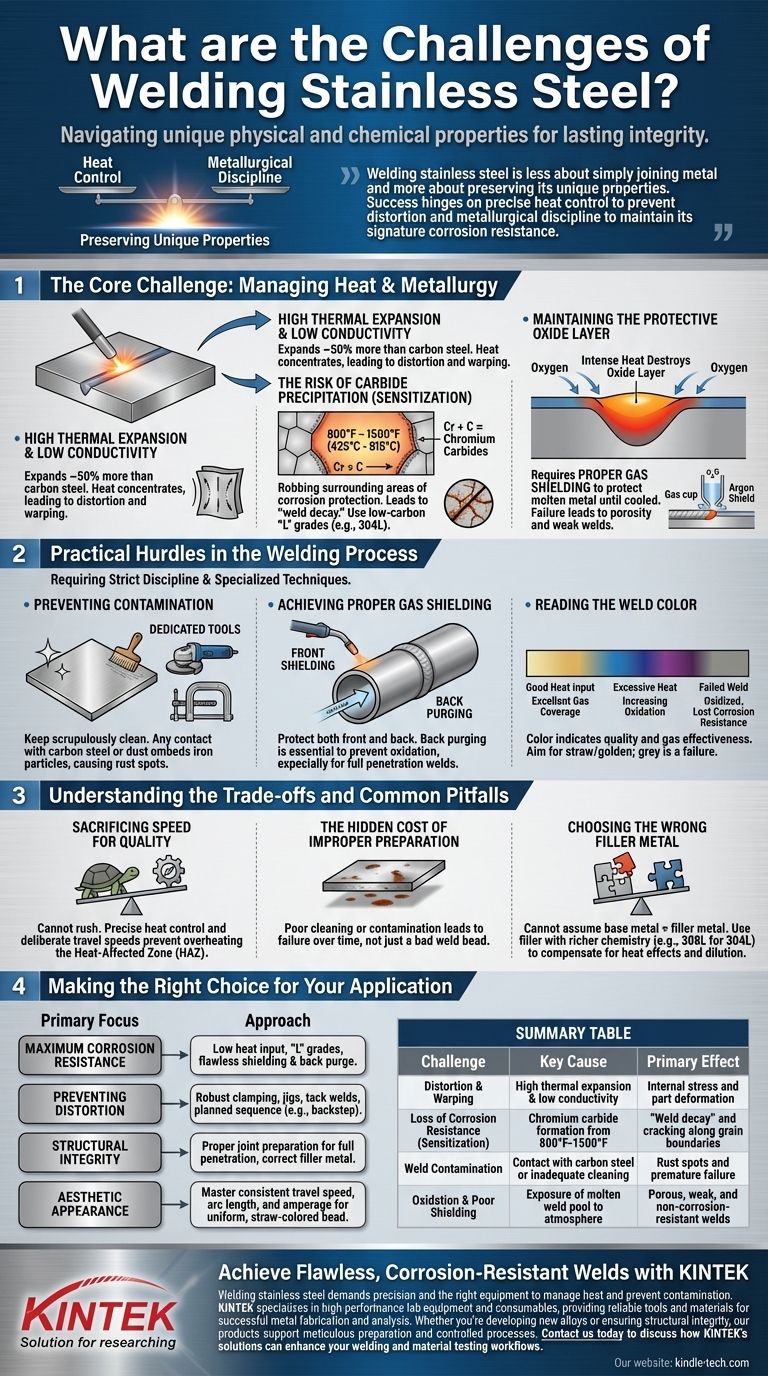

O Desafio Principal: Gerenciando o Calor e a Metalurgia

As maiores forças do aço inoxidável — sua dureza e resistência à corrosão — são também a fonte de seus desafios de soldagem. O processo de soldagem submete o metal a condições extremas que podem comprometer essas mesmas propriedades.

Alta Expansão Térmica e Baixa Condutividade

O aço inoxidável se expande cerca de 50% mais que o aço carbono quando aquecido. Simultaneamente, é um mau condutor de calor, o que significa que o calor do arco de soldagem não se dissipa rapidamente e permanece concentrado em uma pequena área.

Essa combinação é a principal causa de distorção e empenamento. A área localizada fica extremamente quente e se expande rapidamente enquanto o metal circundante permanece frio, criando um imenso estresse interno que puxa e torce o material à medida que ele esfria.

O Risco de Precipitação de Carbonetos (Sensitização)

A resistência à corrosão do aço inoxidável provém do cromo, que forma uma camada passiva e protetora de óxido de cromo na superfície.

Se aços inoxidáveis austeníticos comuns (como o grau 304) forem mantidos em uma faixa de temperatura de aproximadamente 425°C a 815°C (800°F a 1500°F) por muito tempo, o cromo pode se ligar ao carbono no aço. Isso forma carbonetos de cromo ao longo dos contornos de grão.

Esse processo, chamado de sensitização, priva as áreas circundantes do cromo necessário para a proteção contra corrosão. A solda pode parecer perfeita, mas será altamente vulnerável à ferrugem e ao trincamento ao longo desses contornos empobrecidos, uma falha conhecida como "decaimento da solda". O uso de graus "L" de baixo carbono, como o 304L, ajuda a mitigar esse risco.

Manutenção da Camada Protetora de Óxido

O calor intenso do arco de soldagem destrói a camada passiva de óxido de cromo. Se a poça de fusão for exposta ao oxigênio da atmosfera, ela oxidará rapidamente, resultando em uma solda porosa, fraca e não resistente à corrosão.

Isso torna a blindagem de gás adequada absolutamente crítica para proteger o metal fundido da atmosfera até que ele tenha esfriado.

Obstáculos Práticos no Processo de Soldagem

Além da teoria metalúrgica, os soldadores enfrentam vários desafios práticos que exigem disciplina rigorosa e técnicas especializadas.

Prevenção de Contaminação

O aço inoxidável deve ser mantido escrupulosamente limpo. Qualquer contato com ferramentas de aço carbono, rebolos ou até mesmo poeira suspensa no ar pode incorporar partículas de ferro na superfície.

Essas partículas de ferro livre não são protegidas pela camada de óxido de cromo e enferrujarão, criando pequenos pontos de corrosão que podem comprometer toda a peça de trabalho. Por essa razão, todas as ferramentas — escovas, grampos e esmerilhadeiras — devem ser dedicadas exclusivamente ao aço inoxidável.

Obtenção de Blindagem de Gás Adequada

Para evitar a oxidação, tanto a frente quanto a parte traseira da solda devem ser protegidas da atmosfera. Enquanto a tocha de soldagem fornece blindagem à frente, a parte traseira da raiz da solda é vulnerável.

Isso requer purga de retaguarda, o processo de preencher o interior de um tubo ou a parte traseira de uma junta com um gás inerte (geralmente Argônio). A falha na purga de retaguarda de uma solda de aço inoxidável, especialmente em uma solda de penetração total, garante a oxidação e levará à falha prematura.

Leitura da Cor da Solda

A cor final de uma solda de aço inoxidável é um indicador direto da qualidade da solda e da eficácia da blindagem de gás.

Uma cor palha clara ou dourada indica entrada de calor adequada e excelente cobertura de gás. À medida que a cor muda para azul, roxo e, finalmente, um cinza opaco, isso significa calor excessivo e níveis crescentes de oxidação. Uma solda cinza e incrustada está oxidada, perdeu sua resistência à corrosão e deve ser considerada uma solda falha.

Compreendendo as Compensações e Armadilhas Comuns

A soldagem bem-sucedida de aço inoxidável geralmente envolve equilibrar prioridades concorrentes e evitar erros comuns que podem levar a falhas ocultas.

Sacrificando Velocidade pela Qualidade

A necessidade de controle preciso do calor significa que você não pode apressar uma solda de aço inoxidável. A máxima é usar calor suficiente para uma boa fusão, mas mover-se rápido o suficiente para evitar o superaquecimento da Zona Afetada pelo Calor (ZAC). Esse delicado equilíbrio geralmente requer configurações de amperagem mais baixas e velocidades de deslocamento mais deliberadas em comparação com o aço carbono.

O Custo Oculto da Preparação Inadequada

Uma solda pode parecer estruturalmente sólida na superfície, mas se o material não foi limpo adequadamente ou foi contaminado com aço carbono, ela falhará com o tempo. As manchas de ferrugem que aparecem semanas depois são um resultado direto da má preparação, não de um cordão de solda defeituoso.

Escolhendo o Metal de Adição Errado

Você não pode assumir que uma vareta de adição 304 está sempre correta para um metal base 304. Para compensar os efeitos do calor e a diluição durante a soldagem, é comum usar um metal de adição com uma química ligeiramente mais rica, como o 308L, para soldar o 304L. Usar o enchimento errado pode resultar em uma solda propensa a trincas ou que não possui a resistência à corrosão necessária.

Fazendo a Escolha Certa para Sua Aplicação

Sua abordagem de soldagem deve ser adaptada aos requisitos primários do produto acabado.

- Se seu foco principal é a máxima resistência à corrosão: Priorize baixa entrada de calor, use materiais de grau "L" e garanta uma blindagem de gás impecável com uma purga de retaguarda completa.

- Se seu foco principal é evitar distorção: Use grampos e gabaritos robustos, posicione estrategicamente as soldas de ponteamento e use uma sequência planejada (como soldagem em retrocesso) para distribuir o estresse térmico.

- Se seu foco principal é a integridade estrutural: Garanta a preparação adequada da junta para penetração total e selecione o metal de adição correto para os materiais base específicos que estão sendo unidos.

- Se seu foco principal é a aparência estética: Domine a velocidade de deslocamento, o comprimento do arco e a amperagem consistentes para produzir um cordão de solda uniforme e de cor palha.

Dominar esses princípios transforma a soldagem de aço inoxidável de um desafio em um ofício previsível e repetível.

Tabela Resumo:

| Desafio | Causa Principal | Efeito Primário |

|---|---|---|

| Distorção e Empenamento | Alta expansão térmica e baixa condutividade | Estresse interno e deformação da peça |

| Perda de Resistência à Corrosão (Sensitização) | Formação de carbonetos de cromo de 425°C-815°C | 'Decaimento da solda' e trincamento ao longo dos contornos de grão |

| Contaminação da Solda | Contato com aço carbono ou limpeza inadequada | Manchas de ferrugem e falha prematura |

| Oxidação e Má Blindagem | Exposição da poça de fusão à atmosfera | Soldas porosas, fracas e não resistentes à corrosão |

Obtenha Soldas Impecáveis e Resistentes à Corrosão com a KINTEK

A soldagem de aço inoxidável exige precisão e o equipamento certo para gerenciar o calor e prevenir a contaminação. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo as ferramentas e materiais confiáveis que seu laboratório precisa para uma fabricação e análise de metais bem-sucedidas.

Seja você desenvolvendo novas ligas ou garantindo a integridade estrutural de componentes, nossos produtos apoiam a preparação meticulosa e os processos controlados essenciais para a soldagem de aço inoxidável.

Entre em contato conosco hoje para discutir como as soluções da KINTEK podem aprimorar seus fluxos de trabalho de soldagem e teste de materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

As pessoas também perguntam

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço