O processo de Deposição Química a Vapor (CVD) não utiliza um único gás. Em vez disso, ele usa uma mistura precisamente controlada de dois tipos principais: gases reagentes (também chamados de precursores), que contêm os elementos que formarão o revestimento final, e gases inertes, como o argônio, que atuam como transportadores ou diluentes para controlar o ambiente da reação. Os gases reagentes específicos escolhidos dependem inteiramente do material de revestimento desejado.

O princípio central a ser entendido é que CVD é um processo químico em fase gasosa. O "gás" é uma receita cuidadosamente projetada, combinando precursores ativos que constroem o filme e transportadores inertes que gerenciam a velocidade e a qualidade de sua deposição.

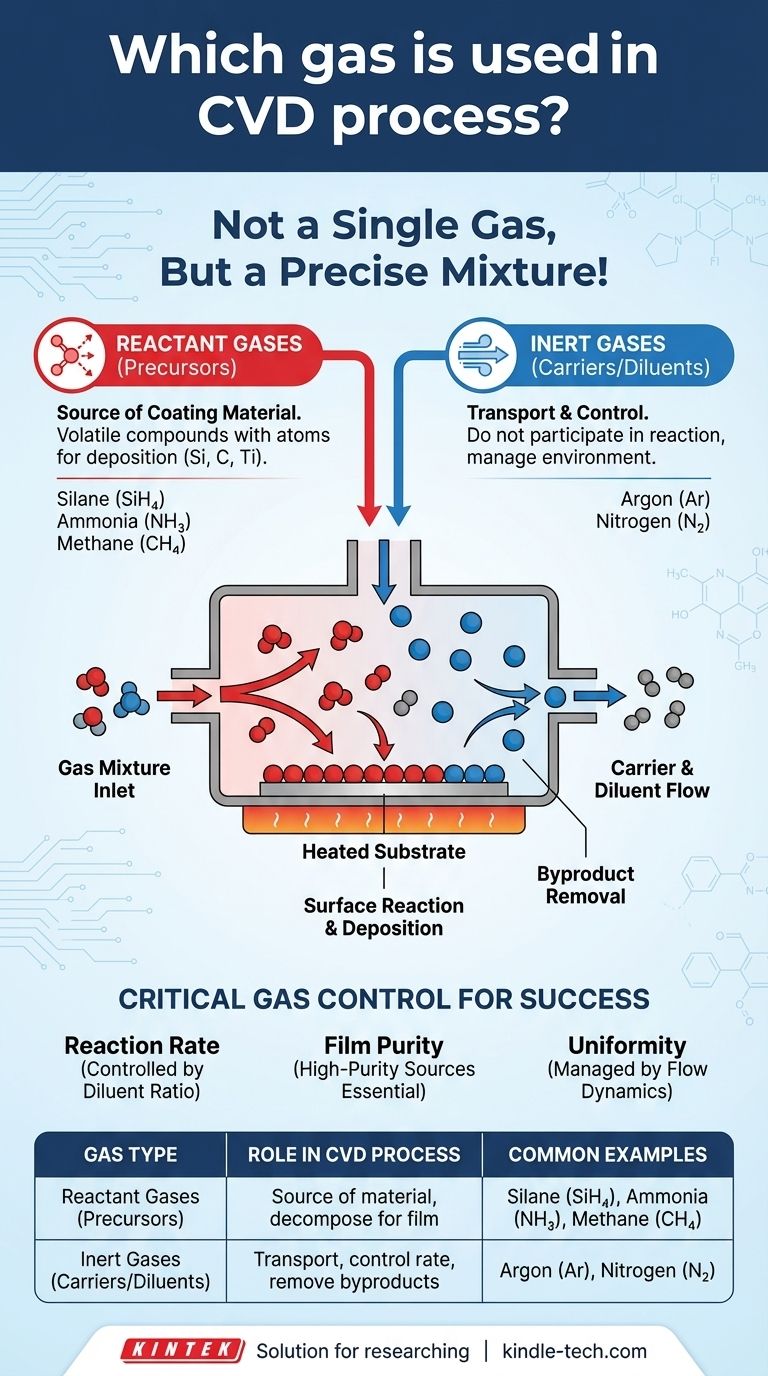

As Duas Principais Categorias de Gás no CVD

Para entender o processo, você deve primeiro entender os papéis distintos desempenhados pelos diferentes gases introduzidos na câmara de reação. Eles não são intercambiáveis; cada um tem uma função crítica.

Gases Reagentes (Os Precursores)

Estes são os gases mais importantes porque são a fonte do material de revestimento. São compostos voláteis que contêm os átomos específicos (como silício, carbono ou titânio) destinados à deposição.

Quando esses gases são ativados dentro da câmara — tipicamente por calor elevado — eles se decompõem e sofrem reações químicas. Essa reação ocorre diretamente na superfície do objeto aquecido, ou substrato, formando a nova camada sólida de filme fino, camada por camada.

Gases Inertes (Os Transportadores e Diluentes)

Esses gases, mais comumente argônio (Ar) ou nitrogênio (N₂), não participam da reação química. Seu propósito é puramente físico e logístico.

Seu papel principal é atuar como transportador, levando as moléculas de gás reagente até o substrato. Eles também servem como diluente, permitindo que os engenheiros controlem com precisão a concentração dos gases reagentes na câmara, o que influencia diretamente a taxa de deposição e a qualidade do filme.

Como Esses Gases Trabalham Juntos no Processo CVD

Todo o processo CVD é uma sequência cuidadosamente orquestrada onde a mistura de gases é o elemento central.

Etapa 1: Introdução na Câmara

Uma mistura predefinida de gases reagentes e inertes é introduzida na câmara de reação em uma vazão especificada. Essa proporção inicial é um parâmetro crítico que dita o resultado.

Etapa 2: Transporte para o Substrato

O fluxo do gás transportador inerte move as espécies de gás reagente da entrada da câmara em direção ao substrato alvo. Isso garante um suprimento consistente e uniforme de moléculas precursoras em toda a superfície.

Etapa 3: Ativação e Reação de Superfície

À medida que os gases atingem o substrato aquecido, os precursores reagentes são ativados e adsorvidos na superfície. Eles então sofrem as reações químicas pretendidas, depositando os elementos desejados e formando o filme sólido.

Etapa 4: Remoção de Subprodutos

A reação química quase sempre cria subprodutos gasosos indesejados. O fluxo contínuo do gás transportador inerte é essencial para varrer esses subprodutos para fora da câmara, impedindo que contaminem o filme recém-formado.

Entendendo os Compromissos: Por Que a Seleção do Gás é Crítica

A escolha e o controle da mistura de gases são fundamentais para o sucesso de qualquer processo CVD. A falha em gerenciar esse aspecto adequadamente leva a resultados ruins.

Controle da Taxa de Reação

A proporção de gás diluente para gás reagente é a principal alavanca para controlar a taxa de deposição. Uma concentração muito alta de reagentes pode causar reações em fase gasosa (formação de partículas indesejadas) ou uma taxa de deposição muito rápida, resultando em um filme poroso e de baixa qualidade.

Garantindo a Pureza do Filme

A pureza dos gases fonte é fundamental. Quaisquer impurezas no gás reagente ou no gás inerte podem ser incorporadas ao filme final, degradando suas propriedades mecânicas, elétricas ou ópticas.

Gerenciando a Uniformidade

A dinâmica do fluxo, gerenciada pelo gás inerte, determina a uniformidade do revestimento. Um fluxo inconsistente pode levar a um filme mais espesso em algumas áreas e mais fino em outras, o que é inaceitável para a maioria das aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O "gás certo" não é uma substância única, mas a combinação correta para o seu objetivo específico.

- Se o seu foco principal é criar um material específico (por exemplo, nitreto de silício): Sua decisão chave é selecionar os gases precursores reagentes corretos que contenham silício e nitrogênio (como silano e amônia).

- Se o seu foco principal é obter um filme uniforme e de alta qualidade: Sua decisão chave é otimizar a vazão e a pureza do seu gás transportador inerte (como argônio) para controlar com precisão o ambiente de reação.

Em última análise, dominar o processo CVD é sinônimo de dominar o controle preciso da mistura de gases que o alimenta.

Tabela de Resumo:

| Tipo de Gás | Função no Processo CVD | Exemplos Comuns |

|---|---|---|

| Gases Reagentes (Precursores) | Fonte do material de revestimento; decompõem-se para formar o filme fino | Silano (SiH₄), Amônia (NH₃), Metano (CH₄) |

| Gases Inertes (Transportadores/Diluentes) | Transportam precursores, controlam a taxa de reação, removem subprodutos | Argônio (Ar), Nitrogênio (N₂) |

Pronto para aperfeiçoar seu processo de deposição de filme fino? O controle preciso das misturas de gases CVD é fundamental para obter revestimentos uniformes e de alta pureza. A KINTEK é especializada em fornecer gases de laboratório de alta pureza e equipamentos adaptados para aplicações avançadas de CVD. Nossos especialistas podem ajudá-lo a selecionar as combinações ideais de gases e parâmetros de fluxo para seu material específico e objetivos de qualidade.

Contate nossa equipe hoje para discutir como podemos apoiar as necessidades de CVD do seu laboratório e aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação