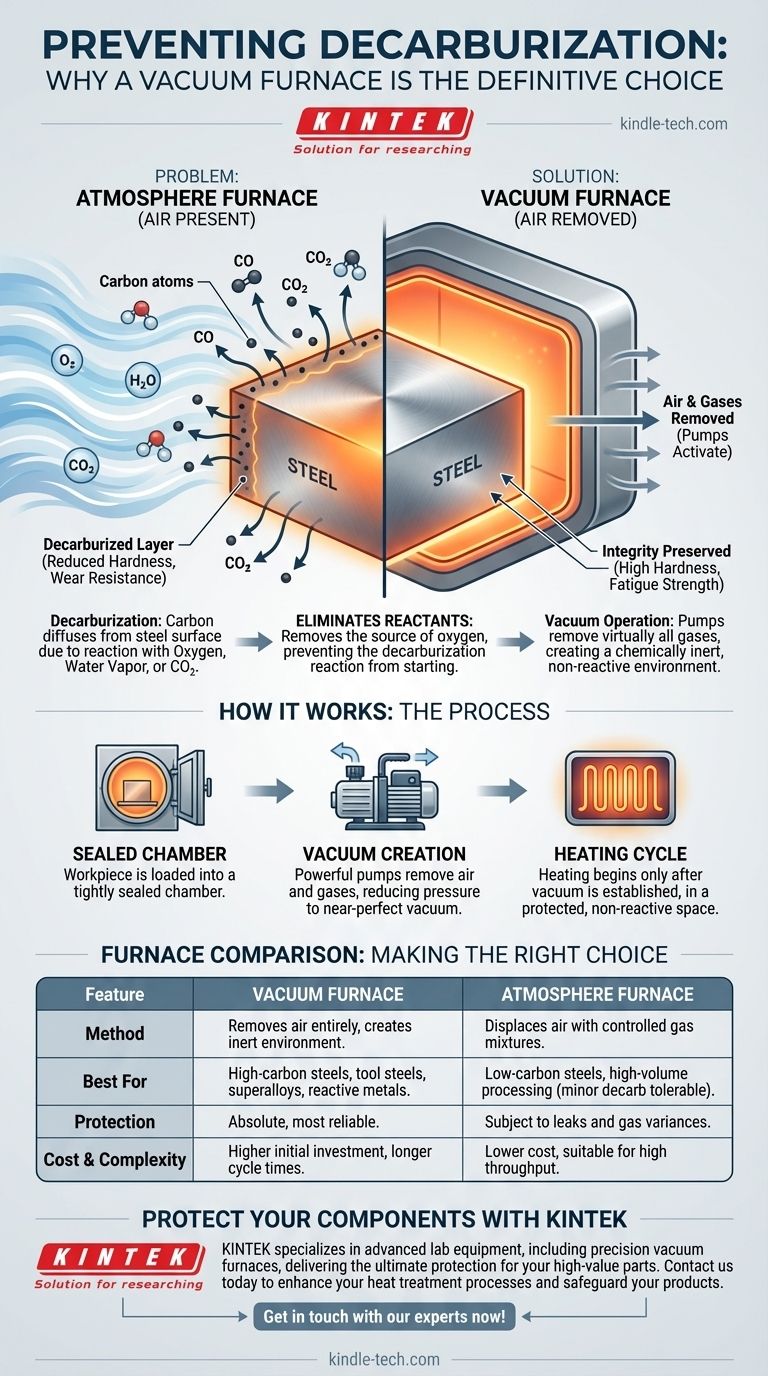

Para prevenir mais eficazmente a descarbonetação através da remoção do ar, um forno a vácuo é a escolha definitiva. Este equipamento opera bombeando quase todos os gases para fora de uma câmara selada antes do início do ciclo de aquecimento. Ao criar um ambiente de alto vácuo, ele remove fisicamente o oxigénio e outros agentes reativos que causam a perda de carbono da superfície do aço, garantindo que a integridade metalúrgica do material seja preservada.

O desafio central na prevenção da descarbonetação é controlar a atmosfera do forno. Enquanto outros métodos tentam deslocar o ar com gases controlados, um forno a vácuo resolve o problema removendo a atmosfera por completo, oferecendo a proteção mais direta e fiável contra a perda de carbono superficial.

O Mecanismo da Descarbonetação

O que é Descarbonetação?

Descarbonetação é o processo onde os átomos de carbono se difundem da superfície do aço durante o tratamento térmico. Esta perda de carbono esgota a camada superficial, reduzindo significativamente a sua dureza, resistência ao desgaste e resistência à fadiga.

Para componentes que dependem de uma superfície dura, como engrenagens, rolamentos ou ferramentas, a descarbonetação é um defeito crítico que pode levar a falhas prematuras.

O Papel de uma Atmosfera Reativa

Esta perda de carbono é uma reação química que ocorre a altas temperaturas. O carbono dentro do aço tem uma alta afinidade pelo oxigénio.

Quando aquecido na presença de ar (que contém oxigénio, O₂), vapor de água (H₂O) ou dióxido de carbono (CO₂), o carbono na superfície reage para formar monóxido de carbono (CO) ou gás dióxido de carbono (CO₂). Esta reação efetivamente retira os átomos de carbono do aço.

Por que "Remover o Ar" é a Solução

Para interromper esta reação, é necessário eliminar um dos reagentes. Como o carbono é parte integrante do aço, a única variável que se pode controlar é a atmosfera.

Ao remover o ar, remove-se a fonte de oxigénio, prevenindo assim que a reação química que causa a descarbonetação comece sequer.

Como um Forno a Vácuo Previne a Perda de Carbono

O Princípio da Operação a Vácuo

Um forno a vácuo é uma câmara hermeticamente selada conectada a uma série de bombas potentes. Antes do aquecimento, estas bombas ativam-se para remover o ar e quaisquer outros gases residuais, reduzindo a pressão interna para um vácuo quase perfeito.

Só depois de este vácuo ser estabelecido é que o elemento de aquecimento é acionado e a peça de trabalho é levada à temperatura.

Criação de um Ambiente Não Reativo

O vácuo cria um ambiente quimicamente inerte, ou não reativo. Com virtualmente nenhuma molécula de oxigénio presente, não há com o que o carbono superficial possa reagir, mesmo a temperaturas extremas.

A peça de trabalho é aquecida e arrefecida neste espaço protegido, isolando-a completamente do risco de descarbonetação e oxidação.

Superioridade em Aplicações Críticas

Enquanto os fornos de atmosfera tradicionais deslocam o ar com misturas de gás controladas, estão sujeitos a fugas e variações na composição do gás. Um forno a vácuo oferece um nível de controlo mais absoluto.

Para aços de alto carbono sensíveis, aços ferramenta e superligas, o ambiente limpo e não reativo de um forno a vácuo proporciona um nível de qualidade e consistência que é difícil de alcançar de outra forma.

Compreender as Compensações

Custo Inicial e Complexidade

Os fornos a vácuo representam um investimento de capital significativo. A câmara selada, os sistemas de bombeamento robustos e os controlos sofisticados tornam-nos mais caros de adquirir e manter do que os fornos de atmosfera convencionais.

Tempos de Ciclo do Processo

O tempo necessário para bombear a câmara até ao nível de vácuo alvo pode prolongar o ciclo total do processo. Para peças de alto volume e baixa margem, isto pode impactar a produtividade em comparação com um forno de atmosfera contínua.

Quando Pode Ser Exagerado

Para aços de baixo carbono ou aplicações onde uma pequena quantidade de descarbonetação superficial é aceitável ou pode ser removida por maquinação pós-processamento, um forno de atmosfera bem gerido pode ser uma escolha perfeitamente adequada e mais económica.

Fazer a Escolha Certa para a Sua Aplicação

A seleção da tecnologia de forno correta depende dos requisitos do material, do uso final do componente e do seu orçamento operacional.

- Se o seu foco principal é alcançar a dureza superficial máxima e vida útil à fadiga em aços de alto carbono ou aços ferramenta: Um forno a vácuo é a escolha mais fiável para prevenir qualquer grau de descarbonetação.

- Se o seu foco principal é o processamento de alto volume de aços menos sensíveis onde pequenas alterações superficiais são toleráveis: Um forno de atmosfera bem mantido geralmente oferece uma solução mais económica.

- Se o seu foco principal é o processamento de metais altamente reativos como titânio ou ligas especiais: Um forno a vácuo é o padrão da indústria e funcionalmente inegociável para prevenir a contaminação.

Ao compreender a causa fundamental da descarbonetação, pode escolher com confiança a tecnologia que melhor protege a integridade dos seus componentes.

Tabela de Resumo:

| Tipo de Forno | Método de Prevenção de Descarbonetação | Melhor Para |

|---|---|---|

| Forno a Vácuo | Remove o ar completamente, criando um ambiente inerte | Aços de alto carbono, aços ferramenta, superligas, metais reativos |

| Forno de Atmosfera | Desloca o ar com misturas de gás controladas | Aços de baixo carbono, processamento de alto volume onde uma pequena descarbonetação é aceitável |

Proteja os seus componentes de alto valor contra a descarbonetação com os fornos a vácuo de precisão da KINTEK.

A descarbonetação pode comprometer a dureza, a resistência ao desgaste e a resistência à fadiga das suas peças críticas, levando a falhas prematuras. A KINTEK especializa-se em equipamentos de laboratório avançados, incluindo fornos a vácuo que fornecem a proteção máxima ao remover o ar e criar um ambiente perfeitamente inerte. Isto garante que a integridade metalúrgica dos seus aços de alto carbono, aços ferramenta e superligas é preservada.

Quer trabalhe na indústria aeroespacial, automóvel ou de fabrico de ferramentas, as nossas soluções são concebidas para fornecer resultados consistentes e de alta qualidade. Contacte-nos hoje para discutir como um forno a vácuo KINTEK pode melhorar os seus processos de tratamento térmico e salvaguardar os seus produtos. Entre em contacto com os nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como um forno a vácuo é aquecido? A Ciência do Processamento Limpo e de Alta Temperatura

- Quais são as desvantagens da brasagem? Compreendendo as principais limitações e compensações.

- Quais são as principais vantagens de usar um Forno de Fusão por Arco de Plasma a Vácuo para U-Zr-Nb? Preparação Superior de Ligas

- Como funciona um forno industrial? Um Guia para Processos de Tratamento Térmico

- Por que o equipamento de vácuo ou proteção inerte é obrigatório para antiperovskitas ricas em lítio? Garanta alta pureza de fase

- Qual forno tem a temperatura mais alta? Explorando os Limites do Calor Extremo

- Quais propriedades são afetadas pelo tratamento térmico? Um Guia para Dureza, Resistência e Tenacidade

- O que é o processo de tratamento térmico de têmpera? Um guia para alcançar a dureza máxima