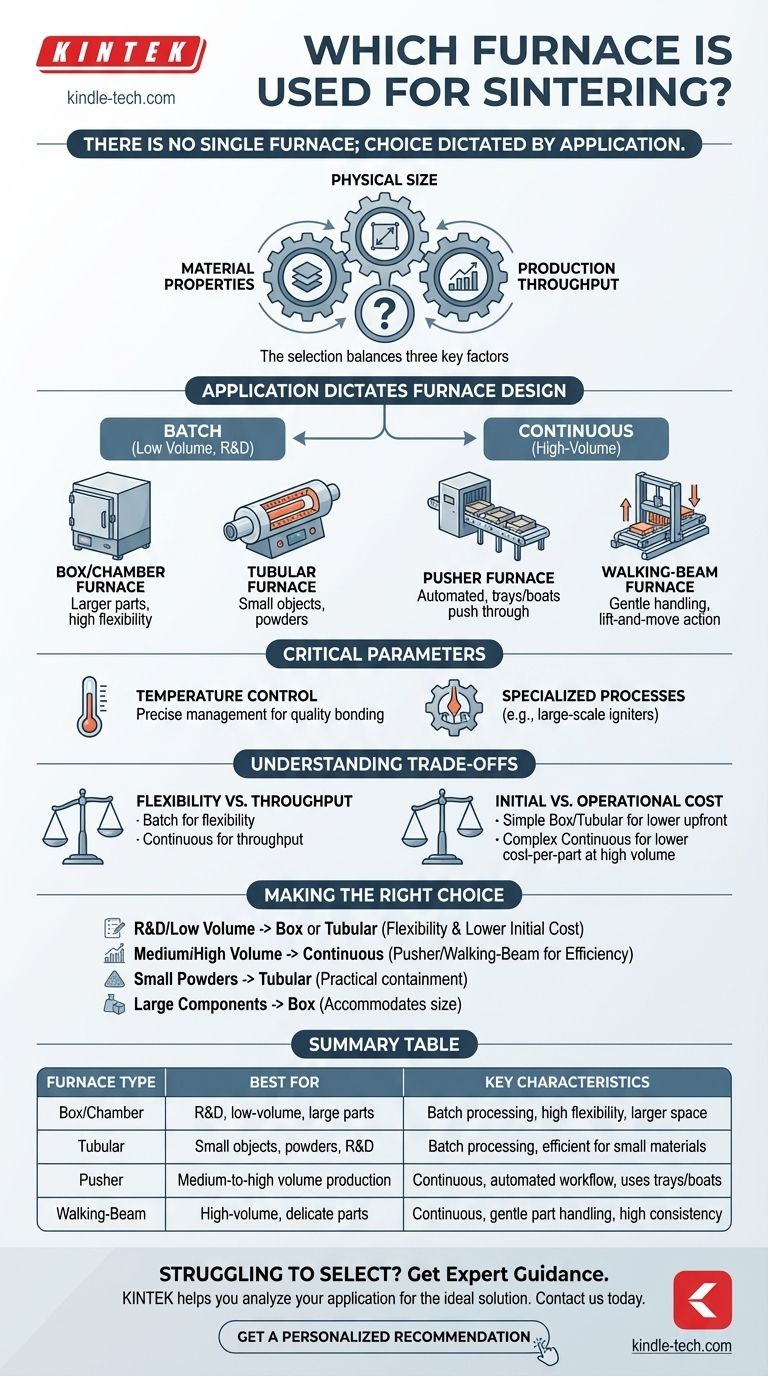

Não existe um único forno para sinterização; a escolha correta é ditada inteiramente pelo material da aplicação, volume de produção e tamanho do componente. Os tipos mais comuns variam de fornos de caixa e tubulares para pesquisa e trabalho de baixo volume a sistemas contínuos como fornos de empurrador (pusher) e de viga móvel (walking-beam) para fabricação industrial de alto volume.

A seleção de um forno de sinterização é uma decisão crítica que equilibra três fatores chave: as propriedades do material que você precisa alcançar, o tamanho físico das suas peças e o rendimento de produção exigido. Entender sua aplicação específica é a única maneira de escolher o equipamento certo.

Como a Aplicação Determina o Projeto do Forno

O termo "forno de sinterização" descreve uma categoria de equipamento, não um modelo específico. As distinções mais significativas são baseadas em como o material é processado, o que é uma função direta da escala de produção e das características do componente.

Volume de Produção: Batelada vs. Contínuo

A escolha mais fundamental é entre processar peças em grupos individuais (batelada) ou em um fluxo constante (contínuo).

Fornos de batelada são ideais para produção de baixo volume, pesquisa e desenvolvimento, ou produtos com requisitos de processamento altamente variáveis. Eles funcionam muito como um forno convencional, processando uma carga por vez.

Fornos contínuos são projetados para fabricação de médio a alto volume. Eles criam um fluxo de trabalho eficiente e automatizado onde as peças entram constantemente, movem-se pelas zonas de aquecimento e saem, garantindo alta consistência para um produto padronizado.

Tamanho e Forma do Componente: Tubular vs. Caixa

Para o processamento em batelada, a forma física do material geralmente determina o melhor tipo de forno.

Fornos tubulares são excepcionalmente adequados para sinterizar objetos pequenos ou materiais como pós e minérios particulados. Os materiais podem ser inseridos diretamente no tubo do forno para um aquecimento eficiente e uniforme.

Fornos de caixa, também conhecidos como fornos de câmara, oferecem um espaço interior maior. Isso os torna a escolha padrão para sinterizar objetos individuais maiores ou para aplicações de tratamento de superfície em componentes maiores.

Manuseio de Material em Sistemas Contínuos: Empurrador vs. Viga Móvel

Em sistemas contínuos de alto volume, o método de mover as peças através do forno é uma característica de projeto chave.

Fornos de empurrador (Pusher) movem o trabalho através das zonas de calor em uma série de bandejas ou "barcos". Cada novo barco empurra todo o trem de barcos à sua frente, criando um fluxo contínuo.

Fornos de viga móvel (Walking-beam) usam um mecanismo mais complexo. Vigas levantam o produto, movem-no para a frente uma distância definida, abaixam-no de volta a um leito estacionário e depois retornam à sua posição inicial. Este movimento pode ser mais suave para peças delicadas.

Parâmetros Chave que Garantem a Sinterização de Qualidade

Independentemente do tipo de forno, o sucesso do processo de sinterização depende do controle preciso sobre o ambiente dentro do forno.

O Papel Crítico do Controle de Temperatura

O gerenciamento preciso da temperatura é o fator mais importante para alcançar produtos sinterizados de alta qualidade. O processo exige aquecer o material a uma temperatura específica abaixo do seu ponto de fusão e mantê-lo lá de forma consistente.

Um controlador de alta precisão é essencial para ajustar e estabilizar a temperatura em toda a câmara de sinterização. Essa consistência garante que o material se ligue correta e uniformemente, resultando em um produto final confiável.

Processos de Sinterização Especializados

A sinterização é uma tecnologia versátil aplicada em diversos campos, às vezes exigindo equipamentos únicos.

Por exemplo, a sinterização de minério de ferro em grande escala frequentemente usa uma máquina complexa com um ignitor dedicado para iniciar o processo de queima em um leito móvel. Em outros casos, como na formação do revestimento de um forno de indução, o processo envolve aquecer o próprio material do revestimento para criar uma estrutura cerâmica sólida e protetora. Estas são aplicações altamente especializadas dos princípios de sinterização.

Entendendo as Compensações (Trade-offs)

A escolha de um forno envolve equilibrar custo inicial, flexibilidade operacional e eficiência a longo prazo. Não existe uma opção universalmente superior.

Flexibilidade vs. Rendimento

Fornos de batelada oferecem flexibilidade máxima. Você pode facilmente alterar o perfil de temperatura, o tempo de processamento e a atmosfera para cada nova carga. Esta vantagem tem o custo de menor rendimento e custos de mão de obra potencialmente mais altos por unidade.

Fornos contínuos são construídos para eficiência e alto rendimento. Eles se destacam na produção de grandes quantidades de um único produto com variação mínima, mas são inflexíveis e não são facilmente adaptados a diferentes produtos ou processos.

Custo Inicial vs. Custo Operacional

Fornos de caixa ou tubulares simples têm um investimento inicial significativamente menor e são geralmente mais fáceis de operar e manter.

Fornos contínuos complexos, especialmente sistemas de viga móvel, representam uma grande despesa de capital. Embora seu custo por peça seja menor em volumes altos devido à automação e eficiência, eles exigem um investimento inicial substancial e manutenção mais sofisticada.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve ser guiada por uma compreensão clara de suas prioridades operacionais e da natureza do produto que você está criando.

- Se seu foco principal é P&D ou peças personalizadas de baixo volume: Um forno de caixa ou tubular oferece a flexibilidade de processo necessária e menor custo inicial.

- Se seu foco principal é produção padronizada de médio a alto volume: Um forno contínuo, como um modelo de empurrador ou viga móvel, é a escolha mais eficiente para consistência e baixo custo por peça.

- Se seu foco principal é processar pós pequenos ou materiais granulares: Um forno tubular é frequentemente a solução mais prática e eficaz para conter e aquecer esses materiais.

- Se seu foco principal é sinterizar componentes grandes e volumosos: Um forno de caixa ou um sistema contínuo de projeto personalizado será necessário para acomodar o tamanho físico.

Em última análise, definir suas necessidades operacionais com precisão é o primeiro e mais crítico passo para selecionar o forno de sinterização ideal.

Tabela de Resumo:

| Tipo de Forno | Ideal Para | Características Principais |

|---|---|---|

| Caixa/Câmara | P&D, baixo volume, peças grandes | Processamento em batelada, alta flexibilidade, espaço interno maior |

| Tubular | Objetos pequenos, pós, P&D | Processamento em batelada, eficiente para materiais pequenos ou granulares |

| Empurrador (Pusher) | Produção de médio a alto volume | Processamento contínuo, fluxo de trabalho automatizado, usa bandejas/barcos |

| Viga Móvel (Walking-Beam) | Alto volume, peças delicadas | Processamento contínuo, manuseio suave de peças, alta consistência |

Com dificuldades para selecionar o forno de sinterização ideal para seu material e metas de produção específicos? O equipamento certo é fundamental para alcançar qualidade consistente e rendimento ideal. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com orientação especializada. Nossa equipe pode ajudá-lo a analisar sua aplicação — seja P&D com um forno de batelada ou produção de alto volume com um sistema contínuo — para garantir que você obtenha uma solução que equilibre desempenho, flexibilidade e custo. Entre em contato conosco hoje através do formulário abaixo para discutir seu projeto e descobrir como a KINTEK pode apoiar seu sucesso na sinterização.

Obter uma Recomendação Personalizada

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Quais condições uma prensa a quente a vácuo fornece para a sinterização de Al2O3/ZrO2? Alcança 1550°C e 30 MPa de Densificação