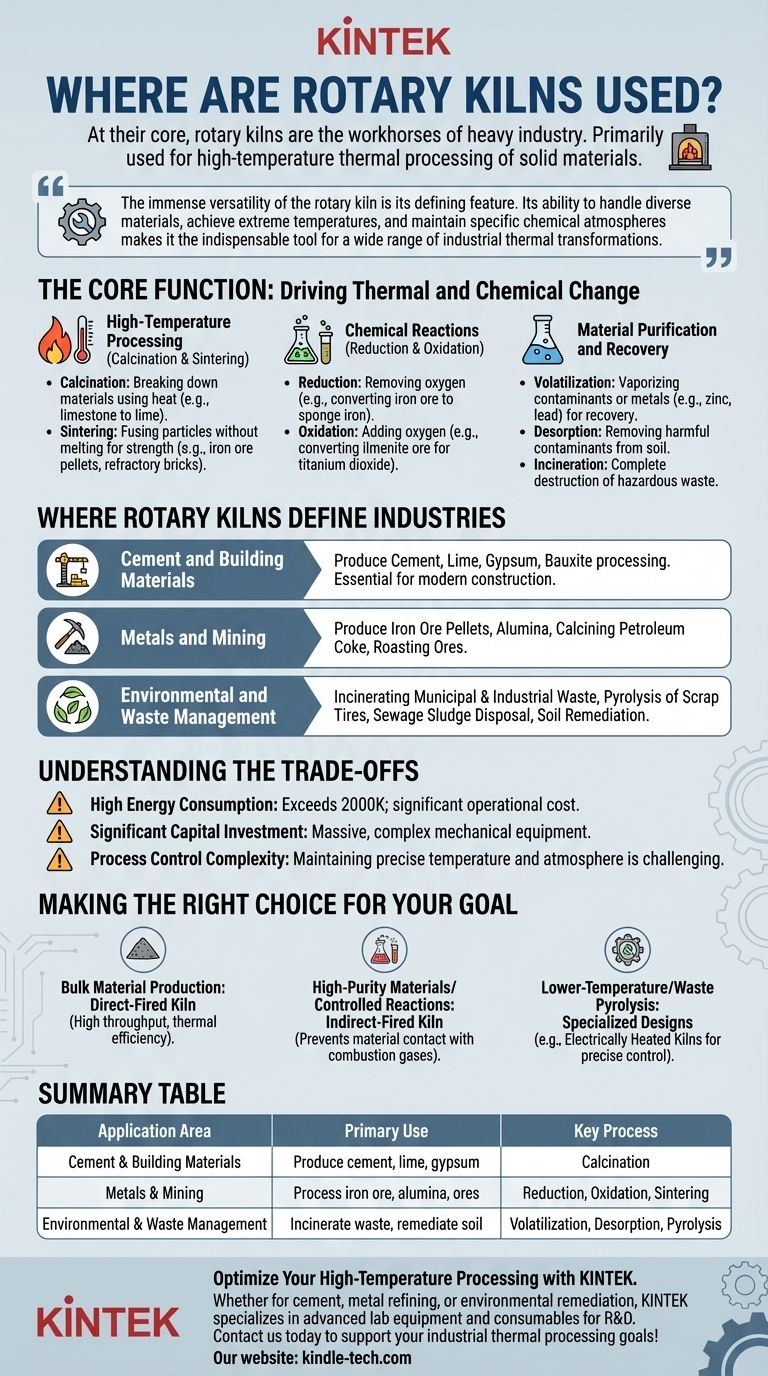

Em sua essência, os fornos rotativos são a força motriz da indústria pesada. São usados principalmente para o processamento térmico de alta temperatura de materiais sólidos. Você os encontrará no coração da fabricação de cimento, cal e vários metais, bem como em aplicações ambientais críticas como incineração de resíduos e remediação de solos.

A imensa versatilidade do forno rotativo é sua característica definidora. Sua capacidade de lidar com materiais diversos, atingir temperaturas extremas e manter atmosferas químicas específicas o torna a ferramenta indispensável para uma ampla gama de transformações térmicas industriais.

A Função Central: Impulsionando a Mudança Térmica e Química

O propósito fundamental de um forno rotativo é aquecer materiais a uma temperatura específica por um tempo específico para causar uma mudança física ou química. Essa capacidade é aplicada em três categorias principais de processos.

Processamento de Alta Temperatura (Calcinação e Sinterização)

A calcinação é um processo que usa calor para decompor materiais e liberar um componente, como a remoção de dióxido de carbono do calcário para criar cal.

A sinterização usa calor para fundir partículas sem derretê-las, o que é fundamental para criar materiais fortes, como pelotas de minério de ferro ou tijolos refratários duráveis. A indústria do cimento depende quase inteiramente de fornos rotativos para a fase de calcinação da produção de clínquer.

Reações Químicas (Redução e Oxidação)

Os fornos rotativos atuam como reatores químicos em larga escala onde a atmosfera pode ser rigorosamente controlada.

Os processos de redução, que removem oxigênio, são usados para converter minério de ferro em ferro esponja. Os processos de oxidação, que adicionam oxigênio, são usados para tarefas como converter minério de ilmenita na produção de dióxido de titânio.

Purificação e Recuperação de Materiais

O calor é uma ferramenta poderosa para purificação. Os fornos rotativos podem volatilizar, ou transformar em vapor, contaminantes ou metais valiosos como zinco, chumbo e mercúrio, permitindo sua separação e recuperação.

Este mesmo princípio é usado em aplicações ambientais para dessorver contaminantes nocivos do solo ou para incinerar resíduos perigosos em temperaturas que garantem a destruição completa.

Onde os Fornos Rotativos Definem Indústrias

Os processos acima são os blocos de construção para inúmeros produtos e atividades industriais. O forno raramente é a etapa final, mas é quase sempre a mais crítica.

Cimento e Materiais de Construção

Esta é a aplicação mais conhecida. Os fornos rotativos são essenciais para a produção de cimento, cal e para o processamento de gesso e bauxita. Sua capacidade de lidar com grandes volumes de matéria-prima torna a construção moderna possível.

Metais e Mineração

A indústria metalúrgica utiliza fornos extensivamente. As principais aplicações incluem a produção de pelotas de minério de ferro, calcinação de coque de petróleo para fundição de alumínio, criação de alumina a partir de bauxita e calcinação de uma grande variedade de minérios para prepará-los para processamento posterior.

Gestão Ambiental e de Resíduos

As regulamentações ambientais modernas impulsionaram uma inovação significativa na tecnologia de fornos. Eles agora são centrais para a incineração de resíduos municipais e industriais, reciclagem de pneus inservíveis através de pirólise, descarte de lodo de esgoto e remediação de solos contaminados.

Compreendendo as Compensações

Embora incrivelmente versáteis, os fornos rotativos não são uma solução universal. Sua seleção requer a compreensão de suas limitações inerentes.

Alto Consumo de Energia

Atingir temperaturas que podem exceder 2000 K requer uma imensa quantidade de energia, tipicamente de gás natural, carvão ou outros combustíveis. Isso os torna um dos custos operacionais mais significativos em qualquer planta.

Investimento de Capital Significativo

Fornos rotativos são equipamentos mecânicos maciços e complexos. A compra inicial, instalação e comissionamento de um sistema de forno representam uma grande despesa de capital.

Complexidade do Controle de Processo

Embora seja uma vantagem chave, manter um perfil de temperatura preciso e uma atmosfera química ao longo do comprimento de um tubo de 100 metros em rotação contínua é um desafio de controle complexo que requer experiência significativa.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto específico de um forno rotativo é sempre adaptado ao seu propósito pretendido. Se ele é aquecido diretamente por uma chama ou indiretamente através da carcaça determina suas capacidades.

- Se o seu foco principal é a produção de material a granel (por exemplo, cimento, cal): Um forno grande, de combustão direta, é o padrão da indústria devido ao seu alto rendimento e eficiência térmica.

- Se o seu foco principal são materiais de alta pureza ou reações controladas: Um forno de combustão indireta é superior, pois evita que o material entre em contato com os gases de combustão.

- Se o seu foco principal é o processamento a temperaturas mais baixas ou pirólise de resíduos: Projetos especializados, incluindo fornos aquecidos eletricamente, fornecem o controle preciso necessário para essas aplicações sensíveis.

Compreender essas aplicações e princípios centrais permite que você identifique por que essa tecnologia permanece fundamental para a paisagem industrial moderna.

Tabela de Resumo:

| Área de Aplicação | Uso Principal | Processo Chave |

|---|---|---|

| Cimento e Materiais de Construção | Produzir cimento, cal, gesso | Calcinação |

| Metais e Mineração | Processar minério de ferro, alumina, minérios | Redução, Oxidação, Sinterização |

| Gestão Ambiental e de Resíduos | Incineração de resíduos, remediação de solos | Volatilização, Dessorção, Pirólise |

Otimize Seu Processamento de Alta Temperatura com KINTEK

Se você atua na produção de cimento, refino de metais ou remediação ambiental, o equipamento de processamento térmico correto é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento industrial, ajudando você a testar e dimensionar seus processos com precisão.

Deixe que nossos especialistas ajudem você a selecionar as soluções ideais para suas necessidades específicas. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de laboratório e processamento térmico industrial!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese