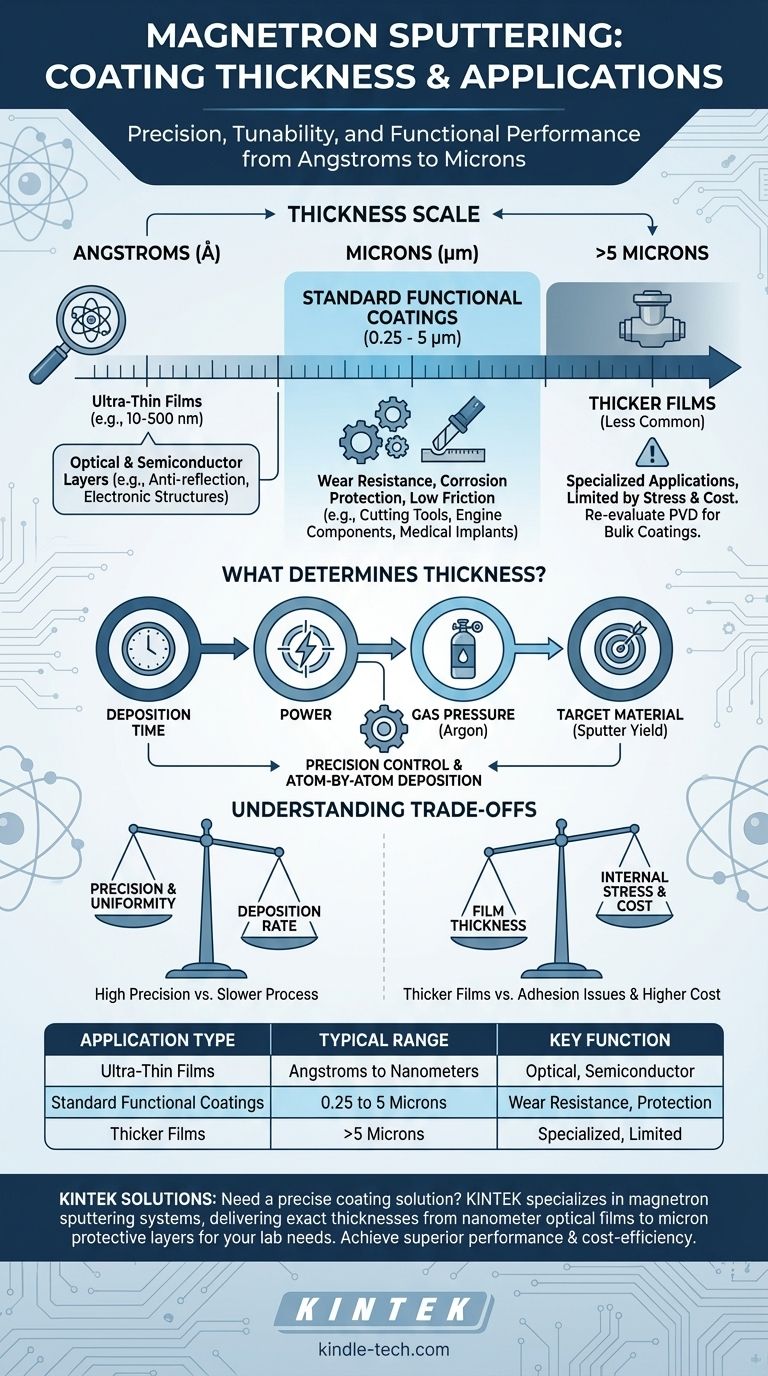

Para a pulverização catódica por magnetron, a espessura típica do revestimento varia de alguns angstroms (Å) para aplicações altamente especializadas a vários mícrons (µm) para superfícies funcionais. A maioria das aplicações industriais comuns, como para resistência ao desgaste ou proteção contra corrosão, produz revestimentos entre 0,25 e 5 mícrons.

O ponto essencial não é um único valor de espessura, mas o controle excepcional do processo. A pulverização catódica por magnetron permite a deposição precisa, átomo por átomo, de filmes, permitindo que os engenheiros adaptem a espessura de um revestimento à sua exigência funcional exata, seja para desempenho óptico ou durabilidade mecânica.

O Que Determina a Espessura do Revestimento?

A espessura final de um filme pulverizado não é uma propriedade inerente, mas um resultado direto de vários parâmetros de processo controláveis. Compreender esses fatores é fundamental para obter um revestimento consistente e eficaz.

O Processo de Pulverização Catódica em Breve

A pulverização catódica por magnetron é um processo de Deposição Física de Vapor (PVD). Começa pela criação de um plasma — um gás ionizado, tipicamente Argônio — em uma câmara de vácuo. Um forte campo magnético aprisiona elétrons perto da superfície do material de origem (o "alvo"), o que aumenta drasticamente a eficiência da formação de íons. Esses íons positivos são então acelerados em direção ao alvo carregado negativamente, atingindo-o com força suficiente para desalojar átomos fisicamente. Esses átomos ejetados viajam pela câmara e se depositam em seu componente, construindo o revestimento uma camada atômica por vez.

Parâmetros de Controle Chave

A espessura é principalmente governada por algumas variáveis:

- Tempo de Deposição: Quanto mais tempo o substrato for exposto ao fluxo de átomos pulverizados, mais espesso será o revestimento.

- Potência: Aumentar a potência elétrica aplicada ao alvo aumenta a taxa de bombardeamento iônico, o que, por sua vez, aumenta a taxa na qual os átomos são pulverizados e depositados.

- Pressão do Gás: A pressão do gás argônio dentro da câmara afeta a densidade do plasma e a energia dos íons, influenciando a taxa de pulverização.

- Material do Alvo: Diferentes materiais têm diferentes "rendimentos de pulverização" — o número de átomos ejetados por íon incidente. Materiais com rendimentos mais altos construirão um revestimento mais rapidamente do que aqueles com rendimentos mais baixos.

Espessura Funcional: De Angstroms a Mícrons

A espessura necessária é ditada inteiramente pelo propósito pretendido do revestimento. Diferentes aplicações operam em escalas vastamente diferentes.

Filmes Ultrafinos (Angstroms a Nanômetros)

Nesta faixa (1 nanômetro = 10 angstroms), os revestimentos são usados por suas propriedades ópticas ou elétricas. Uma camada de apenas algumas centenas de angstroms de espessura pode criar uma superfície antirreflexo em uma lente, causando interferência destrutiva de ondas de luz. Em semicondutores, camadas desta escala são usadas para construir estruturas eletrônicas complexas.

Revestimentos Funcionais Padrão (0,25 a 5 Mícrons)

Esta é a faixa mais comum para aplicações mecânicas. Um revestimento de 1 a 4 mícrons de um material como Nitreto de Titânio (TiN) ou Carbono Tipo Diamante (DLC) proporciona um aumento significativo na dureza da superfície, resistência ao desgaste e um baixo coeficiente de atrito. Isso é ideal para ferramentas de corte, componentes de motor e implantes médicos.

Filmes Mais Espessos (Acima de 5 Mícrons)

Embora possível, a criação de filmes muito espessos por pulverização catódica torna-se progressivamente mais desafiadora e cara. A razão principal não é o processo em si, mas a física do filme depositado.

Compreendendo as Compensações

Escolher a espessura de um revestimento é uma decisão de engenharia que envolve equilibrar as metas de desempenho com as limitações práticas.

Precisão vs. Taxa de Deposição

A pulverização catódica oferece precisão e uniformidade incomparáveis, mas não é o método de deposição mais rápido. Construir um revestimento muito espesso (por exemplo, mais de 20 mícrons) pode ser demorado e, portanto, caro em comparação com processos como pulverização térmica ou galvanoplastia.

Tensão Interna e Adesão

À medida que um filme se torna mais espesso, as tensões internas do processo de deposição podem se acumular. Se essa tensão se tornar muito alta, ela pode exceder a força de adesão do revestimento ao substrato, levando a rachaduras, descamação ou delaminação. Este é um fator limitante crítico para revestimentos pulverizados espessos.

Custo e Produtividade

Tempos de deposição mais longos se traduzem diretamente em custos mais altos devido ao aumento do tempo de máquina, consumo de energia e uso de gás. Para muitas aplicações, o benefício de desempenho de adicionar mais um mícron de espessura não compensa o aumento associado no custo e no tempo de processo.

Selecionando a Espessura Certa para Sua Aplicação

Use seu objetivo final para guiar sua especificação.

- Se seu foco principal são propriedades ópticas ou semicondutores: Você provavelmente operará na faixa de nanômetros (10-500 nm) para interferência de luz precisa ou função elétrica.

- Se seu foco principal é resistência ao desgaste ou proteção contra corrosão: Mire na faixa industrial padrão de 0,5 a 5 mícrons para obter uma superfície durável e resistente ao desgaste sem introduzir tensão interna excessiva.

- Se você precisa de um revestimento muito espesso (acima de 10 mícrons): Reavalie se a pulverização catódica por magnetron é o método mais econômico; outras tecnologias de deposição podem ser mais adequadas para revestimentos em massa.

Em última análise, a força da pulverização catódica por magnetron reside em sua capacidade de ajuste, permitindo que você projete uma espessura de revestimento que corresponda precisamente às demandas funcionais do seu componente.

Tabela Resumo:

| Tipo de Aplicação | Faixa de Espessura Típica | Função Principal |

|---|---|---|

| Filmes Ultrafinos | Angstroms a Nanômetros (por exemplo, 10-500 nm) | Revestimentos ópticos, camadas semicondutoras |

| Revestimentos Funcionais Padrão | 0,25 a 5 Mícrons | Resistência ao desgaste, proteção contra corrosão, baixo atrito |

| Filmes Mais Espessos | > 5 Mícrons (Menos Comum) | Aplicações especializadas, limitadas por tensão e custo |

Precisa de uma solução de revestimento precisa para o seu equipamento de laboratório? A KINTEK é especializada em sistemas e consumíveis de pulverização catódica por magnetron, fornecendo a espessura exata de revestimento que sua aplicação exige — desde filmes ópticos em escala nanométrica até camadas protetoras de micrômetros de espessura. Alcance desempenho superior, durabilidade e eficiência de custo para suas necessidades de laboratório. Entre em contato com nossos especialistas hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são as técnicas de sinterização? Escolha o Método Certo para o Seu Material

- Qual é o objetivo do processo de recozimento completo? Atingir a máxima maciez e ductilidade no aço

- Qual é a diferença entre a pulverização catódica por magnetron DC e RF? Escolha o método certo para os seus materiais

- Como o aço deve ser aquecido durante o tratamento térmico? Domine as 3 Etapas para Resultados Perfeitos

- Quais são os parâmetros importantes na deposição de filmes finos com a técnica de sputtering de magnetron? Domine as Propriedades do Seu Filme

- Quais são os cinco métodos de síntese de nanopartículas? Um Guia para Abordagens Top-Down e Bottom-Up

- Como os dispositivos de agitação e dispersão de alta precisão facilitam a intercalaçāo em soluçāo para nano-biocompósitos?

- A pressão depende da forma? Compreendendo quando a forma é importante na física