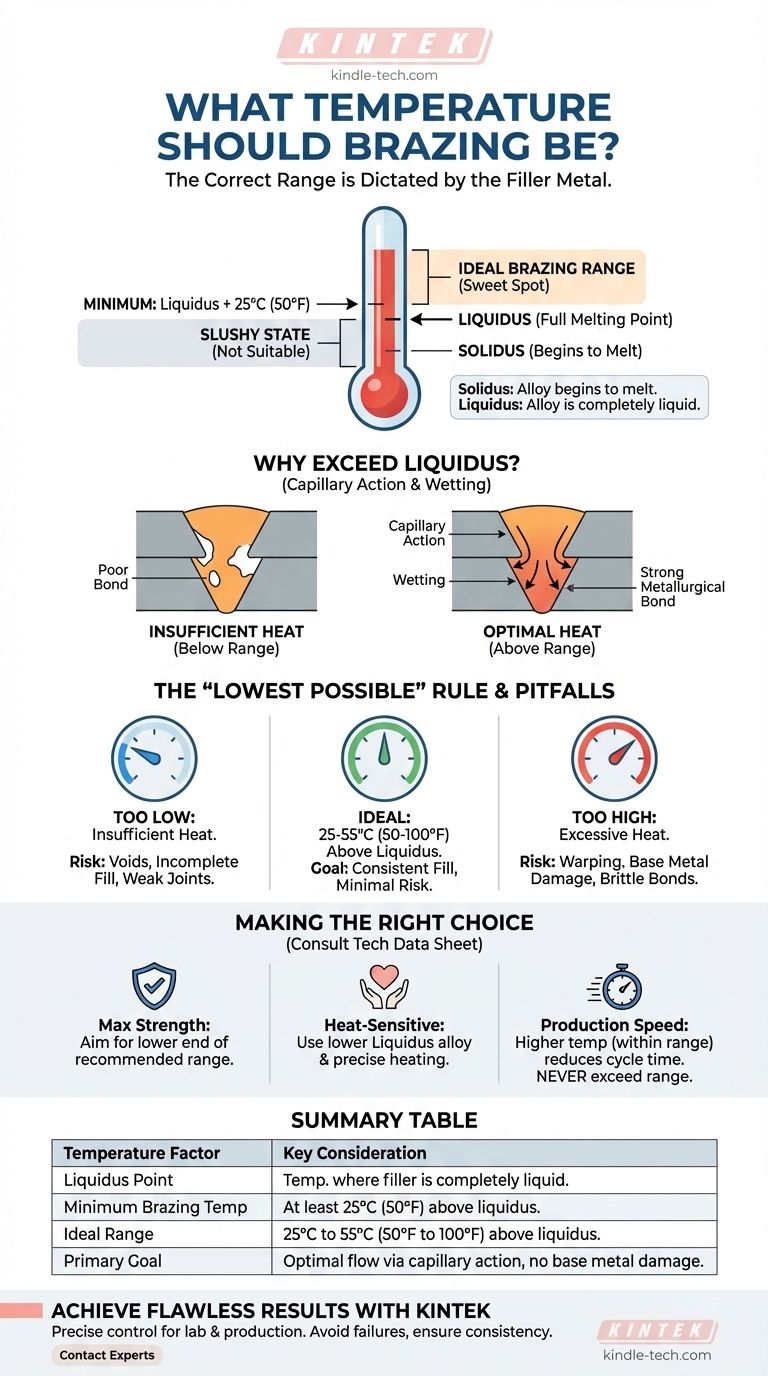

A temperatura correta de brasagem não é um valor único, mas sim uma faixa específica ditada pelo metal de adição que você está usando. Como regra geral, você deve aquecer o conjunto a uma temperatura que seja pelo menos 25ºC (50ºF) acima do ponto de fusão total (o líquido) da sua liga de brasagem escolhida. Isso garante que o metal de adição seja fluido o suficiente para fluir adequadamente para dentro da junta.

O objetivo não é simplesmente derreter o metal de adição, mas sim atingir uma temperatura que permita um fluxo ideal e uma ligação metalúrgica sem danificar os metais de base. A folha de dados técnicos do seu metal de adição é a autoridade final sobre sua faixa de temperatura necessária.

A Ciência por Trás da Temperatura de Brasagem

Para obter uma junta soldada forte, você deve entender as propriedades chave do seu metal de adição. Todo o processo depende de atingir uma temperatura que permita que o metal de adição funcione conforme projetado.

Definindo Líquido e Sólido

Cada liga de brasagem possui dois pontos de temperatura críticos:

- Sólido: A temperatura na qual a liga começa a derreter.

- Líquido: A temperatura na qual a liga está completamente líquida.

Entre esses dois pontos, a liga existe em um estado pastoso e semissólido, que não é adequado para um fluxo adequado.

Por Que Você Deve Exceder a Temperatura de Líquido

A junta deve ser aquecida a uma temperatura acima do ponto de líquido do metal de adição. Esse superaquecimento fornece a energia térmica necessária para que duas ações críticas ocorram.

Primeiro, torna o metal de adição fundido extremamente fluido. Isso permite que ele seja puxado profundamente para o espaço estreito entre os metais de base através de um processo chamado ação capilar.

Em segundo lugar, essa fluidez permite uma molhagem adequada, onde o metal de adição se espalha uniformemente sobre as superfícies dos metais de base, criando uma ligação metalúrgica forte e permanente.

A Regra da "Temperatura Mais Baixa Possível"

A recomendação padrão é usar uma temperatura de aproximadamente 25ºC a 55°C (50°F a 100°F) acima do ponto de líquido do metal de adição. Este é o ponto ideal.

Aquecer dentro dessa faixa garante que o metal de adição esteja totalmente líquido e flua corretamente, mas minimiza o risco de superaquecer o conjunto. A temperatura ideal é a mais baixa que ainda proporciona um preenchimento de junta completo e consistente.

Armadilhas Comuns e Compromissos

Selecionar a temperatura errada — muito baixa ou muito alta — é a causa mais comum de falha na brasagem. Cada erro cria um conjunto distinto de problemas.

O Risco de Calor Insuficiente

Se os metais de base não estiverem quentes o suficiente, o metal de adição congelará antes que possa penetrar totalmente na junta.

Isso resulta em vazios e preenchimento incompleto, criando uma conexão fraca e não confiável, propensa a rachaduras e falhas sob estresse. O metal de adição não molhará adequadamente os metais de base, levando a uma ligação deficiente.

O Perigo do Calor Excessivo

Superaquecer o conjunto é igualmente prejudicial, se não mais.

O calor excessivo pode derreter ou deformar os metais de base, comprometendo sua integridade estrutural. Também pode degradar o metal de adição de brasagem, fazer com que ele escorra muito finamente para fora da junta ou criar compostos intermetálicos frágeis que enfraquecem a ligação final.

Fazendo a Escolha Certa para o Seu Objetivo

Sempre comece consultando a folha de dados técnicos fornecida pelo fabricante do seu metal de adição de brasagem. Ela especificará os pontos exatos de sólido, líquido e a faixa de temperatura de brasagem recomendada.

- Se o seu foco principal for a resistência máxima da junta: Siga rigorosamente a faixa recomendada pelo fabricante, visando a extremidade inferior que ainda lhe proporcione um fluxo de metal de adição completo e consistente.

- Se você estiver trabalhando com materiais delicados ou sensíveis ao calor: Selecione uma liga de metal de adição com uma temperatura de líquido mais baixa e use um método de aquecimento preciso para evitar o superaquecimento e danos aos metais de base.

- Se o seu foco principal for a velocidade de produção: Embora temperaturas mais altas possam reduzir o tempo de ciclo, nunca exceda a faixa recomendada, pois isso comprometerá a qualidade da junta e levará a falhas.

Em última análise, selecionar a temperatura de brasagem correta envolve controlar com precisão o fluxo do metal de adição para criar uma ligação metalúrgica impecável.

Tabela de Resumo:

| Fator de Temperatura | Consideração Chave |

|---|---|

| Ponto de Líquido | Temperatura na qual o metal de adição está completamente líquido. |

| Temp. Mínima de Brasagem | Pelo menos 25°C (50°F) acima do ponto de líquido. |

| Faixa Ideal | 25°C a 55°C (50°F a 100°F) acima do ponto de líquido. |

| Objetivo Principal | Alcançar o fluxo ideal através da ação capilar sem danificar os metais de base. |

Obtenha resultados de brasagem impecáveis com equipamentos de precisão da KINTEK.

Se você está trabalhando em protótipos de P&D ou produção de alto volume, o controle de temperatura correto é fundamental para a integridade da junta. A KINTEK é especializada em fornos de laboratório e sistemas de aquecimento de alta qualidade que fornecem o calor preciso e uniforme necessário para operações de brasagem bem-sucedidas.

Nossas soluções ajudam você a:

- Controlar as temperaturas com precisão para permanecer dentro da faixa ideal de brasagem.

- Evitar falhas dispendiosas causadas por superaquecimento ou calor insuficiente.

- Garantir ligações consistentes e de alta qualidade lote após lote.

Pronto para aperfeiçoar seu processo de brasagem? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de aquecimento ideal para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores