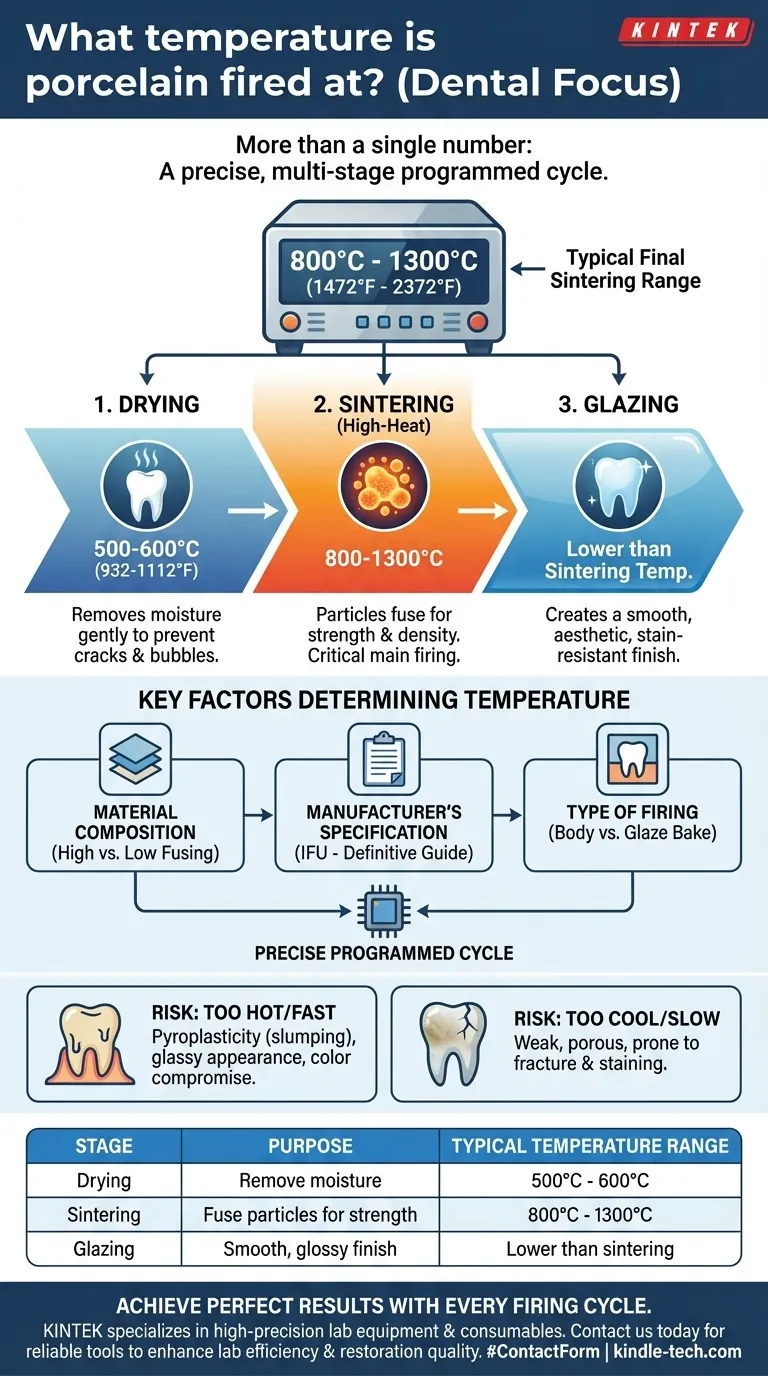

A temperatura final de queima da porcelana dentária geralmente situa-se entre 800°C e 1300°C (1472°F a 2372°F). No entanto, um único número é enganador porque a queima da porcelana não é um evento único, mas sim um processo preciso de várias etapas onde a temperatura, a duração e a taxa de aquecimento são todas variáveis críticas.

A percepção crucial não é encontrar uma única temperatura "correta", mas sim entender que a queima da porcelana é um ciclo programado com estágios distintos. As temperaturas exatas são ditadas pelo tipo específico de cerâmica e pelo resultado desejado, como a construção de camadas ou a aplicação de uma vitrificação final.

Por Que a Queima é um Processo, Não um Número

Perguntar por uma única temperatura de queima é como perguntar pela única "temperatura de cozimento" para um bolo de várias camadas. Diferentes camadas e a cobertura final requerem condições diferentes. A porcelana dentária é igual.

Todo o procedimento é gerido por um forno dentário, que executa um programa pré-definido ou personalizado para controlar a taxa de aumento de temperatura, os tempos de espera e o arrefecimento.

As Etapas Críticas de um Ciclo de Queima

Cada programa de queima consiste em várias fases chave concebidas para transformar o pó de porcelana calcária numa restauração densa, forte e estética.

Etapa 1: Secagem Antes de o calor elevado ser aplicado, o forno aquece suavemente a restauração a uma temperatura baixa, tipicamente em torno de 500-600°C (932-1112°F). Este primeiro passo crucial evapora lentamente toda a humidade da pasta de porcelana, impedindo que o vapor cause fissuras ou bolhas mais tarde.

Etapa 2: Sinterização (A Queima a Alta Temperatura) Esta é a principal etapa de queima onde a magia acontece. A temperatura é aumentada significativamente até ao ponto de maturação específico do material, geralmente nessa faixa de 800°C a 1300°C. Durante a sinterização, as partículas individuais de porcelana fundem-se, encolhendo e densificando para criar uma massa sólida e forte.

Etapa 3: Vitrificação (Glazing) A etapa final é frequentemente uma queima separada, a uma temperatura ligeiramente mais baixa. A queima de vitrificação derrete uma camada fina e vítrea na superfície da restauração. Isto cria um acabamento liso, de alto brilho, resistente a manchas e com aspeto natural.

Fatores Chave Que Determinam a Temperatura de Queima

O programa exato e as temperaturas de pico nunca são arbitrários. São ditados por requisitos técnicos e clínicos precisos.

Composição do Material

Diferentes tipos de cerâmicas dentárias têm composições vastamente diferentes e, portanto, diferentes pontos de fusão e sinterização.

- Porcelanas de alta fusão, frequentemente usadas para dentes de prótese, requerem temperaturas mais elevadas.

- Porcelanas de baixa fusão, usadas para facetas e coroas estratificadas sobre um núcleo de metal ou zircónia, são queimadas a temperaturas muito mais baixas para evitar danificar a estrutura subjacente.

A Especificação do Fabricante

Cada fabricante de cerâmica fornece um documento de Instruções de Utilização (IFU). Este é o guia definitivo. Contém os programas de queima exatos e testados para o seu material, e desviar-se dele representa um risco significativo.

O Tipo de Queima

Um técnico queima uma única restauração várias vezes. Uma cozedura de "corpo" ou "dentina" terá um perfil de temperatura diferente de uma cozedura de "vitrificação" final na mesma peça. Cada queima subsequente é tipicamente feita a uma temperatura ligeiramente mais baixa para evitar distorcer as camadas anteriores.

Compreender as Compensações e Armadilhas

Controlar o ciclo de queima é fundamental para o sucesso. Pequenos desvios podem levar à falha completa da restauração.

O Risco de Queimar Demasiado Quente ou Demasiado Rápido

Aquecer a porcelana demasiado depressa ou a uma temperatura excessiva pode causar piroplasticidade, onde o material começa a escorrer e a perder a sua forma. Também pode criar uma aparência vítrea e não natural e pode comprometer a cor.

O Problema de Queimar Demasiado Frio ou Demasiado Lento

A sub-queima é igualmente problemática. Se a porcelana não atingir a sua temperatura de sinterização ideal, as partículas não se fundirão completamente. Isto resulta numa restauração fraca, porosa e opaca, propensa a fraturas e manchas.

Fazer a Escolha Certa Para o Seu Objetivo

A sua abordagem ao programa de queima deve estar diretamente ligada ao objetivo clínico ou técnico em questão.

- Se o seu foco principal é alcançar a resistência máxima para um núcleo: Deve aderir estritamente ao programa de sinterização do fabricante para garantir a densificação completa.

- Se o seu foco principal é alcançar a estética ideal numa faceta: Preste muita atenção aos programas específicos para cada camada (opaco, corpo, esmalte, vitrificação) para construir a translucidez e a cor corretamente.

- Se o seu foco principal é a precisão e eficiência do procedimento: Verifique sempre se o programa correto está selecionado no forno antes de cada ciclo, pois um erro simples pode arruinar a restauração.

Em última análise, o ciclo de queima é uma receita térmica precisa que transforma matérias-primas numa restauração dentária durável e com aspeto natural.

Tabela de Resumo:

| Etapa | Propósito | Intervalo de Temperatura Típico |

|---|---|---|

| Secagem | Remove a humidade para prevenir fissuras | 500°C - 600°C (932°F - 1112°F) |

| Sinterização | Fundir partículas para obter resistência | 800°C - 1300°C (1472°F - 2372°F) |

| Vitrificação | Cria um acabamento liso e brilhante | Temperatura inferior à da sinterização |

Alcance Resultados Perfeitos em Cada Ciclo de Queima

Dominar a receita térmica precisa para porcelana é fundamental para criar restaurações dentárias fortes, estéticas e duradouras. O forno dentário e os consumíveis certos são essenciais para um sucesso consistente.

A KINTEK especializa-se em equipamentos de laboratório de alta precisão e consumíveis para laboratórios dentários. Fornecemos as ferramentas fiáveis de que necessita para executar ciclos de queima perfeitos, garantindo a máxima resistência para núcleos e a estética ideal para facetas.

Contacte-nos hoje para discutir como as nossas soluções podem melhorar a eficiência e a qualidade das restaurações do seu laboratório.

#FormulárioDeContacto para começar!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a principal diferença entre soldagem (soldering) e brasagem (brazing)? Escolha o Método Certo de União de Metais

- Quais são as desvantagens da brasagem? Principais desafios na união de materiais

- Quais são cinco aplicações da soldagem? Da Eletrônica à Arte, Domine a União de Materiais

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez

- Qual é a vantagem de queimar porcelana a vácuo? Obtenha Restaurações Dentárias Mais Densas, Fortes e Estéticas