Em resumo, a porcelana é cozida a vácuo para remover o ar e outros gases de entre as partículas do pó antes que elas se fundam. Este processo é essencial para eliminar bolhas internas, conhecidas como porosidade. O resultado é um produto final significativamente mais denso, mais forte e mais translúcido do que um cozido em atmosfera normal.

O propósito central da sinterização a vácuo é resolver o problema do ar aprisionado. Aquecer o pó de porcelana em atmosfera normal aprisionaria bolhas de ar em expansão dentro do material à medida que ele se solidifica, criando uma estrutura fraca e opaca. Um vácuo remove esse ar, permitindo que as partículas se fundam em uma massa quase perfeitamente sólida.

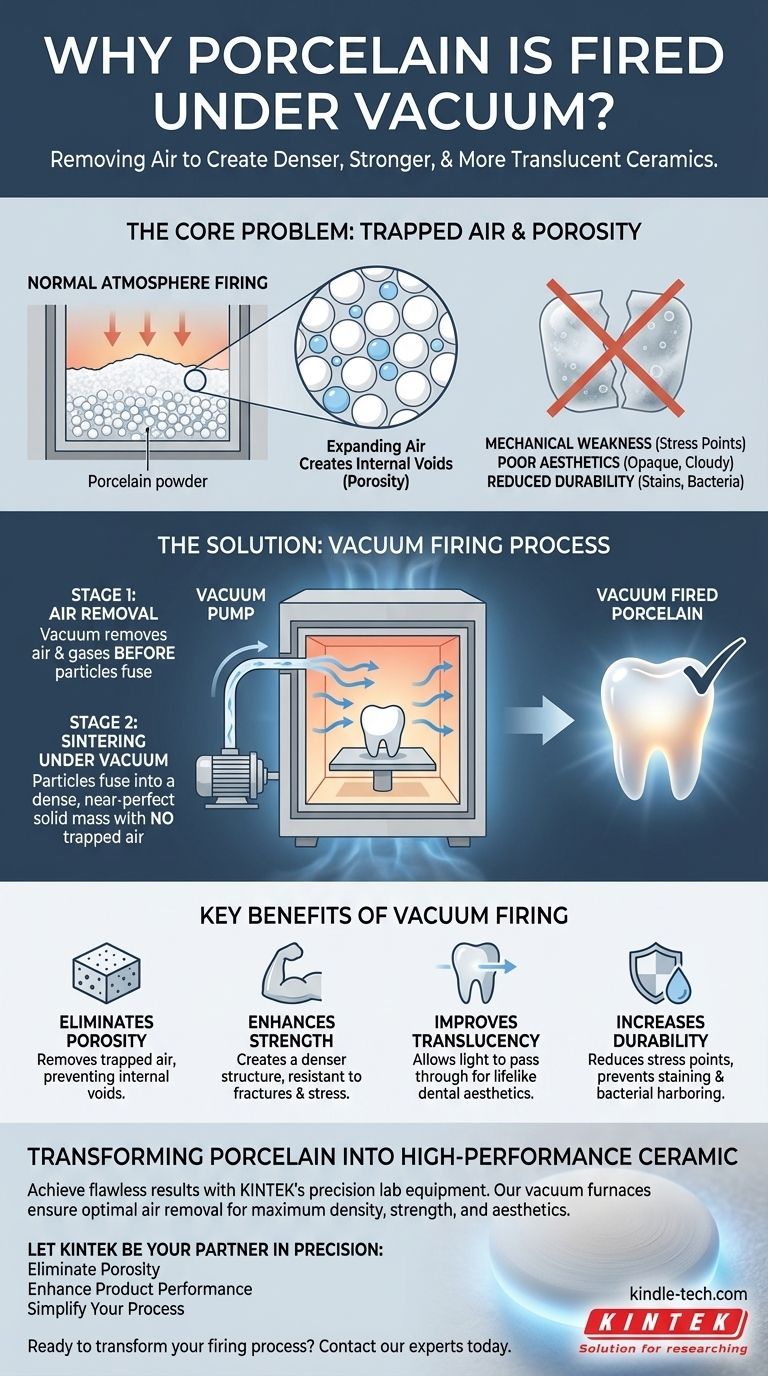

O Problema Central: Ar Aprisionado e Porosidade

Para entender por que um vácuo é necessário, devemos primeiro entender o processo fundamental de cozimento da porcelana, conhecido como sinterização.

O Que É Sinterização?

Sinterização é o processo de compactação e formação de uma massa sólida de material pelo calor, sem derretê-lo até o ponto de liquefação.

A porcelana começa como um pó fino. Quando aquecidas, as partículas individuais começam a se ligar em seus pontos de contato, gradualmente se fundindo e eliminando os espaços entre elas.

O Inimigo Interno: Porosidade

O pó de porcelana inicial não é um bloco sólido; é uma coleção de partículas minúsculas com ar preenchendo os espaços microscópicos entre elas.

Quando este pó é aquecido em atmosfera normal, esse ar aprisionado aquece e se expande. À medida que as partículas de porcelana começam a se fundir e selar a superfície externa, esse ar em expansão fica preso, formando bolhas ou vazios internos. Este espaço de vazio interno é chamado de porosidade.

As Consequências da Porosidade

A porosidade é o principal defeito em cerâmicas de alto desempenho e tem várias consequências destrutivas:

- Fraqueza Mecânica: Os poros atuam como pontos de concentração de tensão. Quando a porcelana está sob carga, a tensão se multiplica na borda desses vazios, tornando-se o ponto de partida para rachaduras e fraturas.

- Estética Ruim: Em aplicações como coroas dentárias, os poros dispersam a luz em vez de deixá-la passar. Isso faz com que a porcelana pareça turva e opaca, falhando em imitar a translucidez natural do esmalte dentário.

- Durabilidade Reduzida: Poros na superfície ou próximos a ela podem acumular manchas ou abrigar bactérias com o tempo, comprometendo tanto a higiene quanto a aparência.

Como a Sinterização a Vácuo Resolve o Problema

A aplicação de um vácuo durante uma fase específica do ciclo de aquecimento neutraliza diretamente a formação de porosidade.

Removendo o Ar Antes Que Ele Seja Aprisionado

A bomba de vácuo remove a grande maioria do ar e outros gases da câmara do forno antes que as partículas de porcelana atinjam uma temperatura na qual comecem a se fundir.

Sem ar para ser aprisionado, as partículas podem sinterizar juntas em uma estrutura muito mais densa e uniforme.

Atingindo Densidade Superior

Ao eliminar a porosidade, a sinterização a vácuo permite que a porcelana atinja uma densidade muito próxima de seu máximo teórico. Um material mais denso é inerentemente um material mais forte.

Para aplicações de alta tensão, desde pontes dentárias até isoladores elétricos de alta tensão, atingir a densidade máxima é fundamental para a confiabilidade e longevidade.

Aprimorando a Translúcidez e a Estética

O benefício mais visível, especialmente na odontologia, é a melhoria dramática na estética.

Sem poros para dispersar a luz, a porcelana cozida torna-se altamente translúcida. Isso permite que artesãos e técnicos dentários criem coroas e facetas que replicam perfeitamente a profundidade, cor e vitalidade de um dente natural.

Armadilhas e Considerações Comuns

Embora o vácuo seja essencial, não é uma solução mágica. Faz parte de um processo precisamente controlado.

Por Que Não Apenas Cozinhar ao Ar Livre?

Cozinhar porcelana em um forno atmosférico é perfeitamente aceitável para aplicações onde a força e a translucidez não são críticas, como cerâmica decorativa ou alguns azulejos.

No entanto, para qualquer aplicação de alto desempenho, a porosidade resultante da sinterização atmosférica constituiria uma falha crítica.

A Importância do Ciclo de Sinterização

O vácuo não é aplicado durante todo o processo de sinterização. Ele é tipicamente introduzido à medida que a temperatura sobe e é liberado antes que a temperatura final mais alta seja atingida.

Este controle preciso, conhecido como programa de sinterização, garante que os gases sejam removidos no momento certo sem causar outros problemas. Um programa incorreto, mesmo com um vácuo perfeito, pode levar a resultados ruins.

A Integridade do Equipamento é Crucial

A eficácia do processo depende inteiramente da capacidade do forno a vácuo de manter um vácuo forte e consistente.

Mesmo um pequeno vazamento em uma vedação de porta ou mangueira pode introduzir ar suficiente para comprometer toda a sinterização, resultando em um produto final turvo ou fraco. A manutenção e calibração regulares do forno são inegociáveis.

Fazendo a Escolha Certa Para o Seu Objetivo

Compreender o papel do vácuo ajuda você a diagnosticar problemas e a apreciar os requisitos para alcançar um resultado de alta qualidade.

- Se o seu foco principal é a estética dentária: A sinterização a vácuo é a única maneira de alcançar a translucidez realista e a correspondência de cores exigidas para coroas e facetas modernas.

- Se o seu foco principal é a força mecânica: Eliminar a porosidade através da sinterização a vácuo é a etapa mais crítica para prevenir fraturas prematuras e garantir confiabilidade a longo prazo sob estresse.

- Se você está solucionando problemas de sinterização: A aparência de nebulosidade, "esbranquiçamento" ou vazios internos em sua porcelana quase sempre aponta para um problema com o sistema de vácuo ou com o programa de sinterização.

Em última análise, a sinterização a vácuo transforma a porcelana de um pó fundido simples em uma cerâmica de engenharia de alto desempenho.

Tabela de Resumo:

| Benefício | Resultado |

|---|---|

| Elimina a Porosidade | Remove bolhas de ar presas que causam vazios internos |

| Aumenta a Força | Cria uma estrutura mais densa e uniforme resistente a fraturas |

| Melhora a Translúcidez | Permite a passagem da luz para uma estética dentária realista |

| Aumenta a Durabilidade | Reduz pontos de estresse e previne manchas ou acúmulo de bactérias |

Alcance resultados de porcelana impecáveis com os equipamentos de precisão de laboratório da KINTEK.

Se você trabalha com cerâmica dentária, componentes industriais ou pesquisa de materiais avançados, nossos fornos a vácuo são projetados para fornecer os resultados consistentes e de alta qualidade que você exige.

Deixe a KINTEK ser sua parceira em precisão:

- Elimine a Porosidade: Nossos sistemas de vácuo confiáveis garantem a remoção ideal do ar para densidade máxima.

- Aprimore o Desempenho do Produto: Alcance a força e a estética necessárias para aplicações de alto valor.

- Simplifique Seu Processo: Beneficie-se de equipamentos projetados para facilidade de uso e operação confiável.

Pronto para transformar seu processo de sinterização de porcelana?

Contate nossos especialistas hoje através do nosso Formulário de Contato para discutir suas necessidades específicas e descobrir a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são algumas características comuns dos fornos de prensagem dentária modernos? Aumente a eficiência do laboratório com tecnologia inteligente

- Qual é o forno em que a cerâmica é cozida? Um Guia para Escolher o Forno Certo para o Seu Projeto

- Qual é a temperatura de queima para cerâmicas dentárias? Dominando o Ciclo Crítico para Restaurações Fortes e Estéticas

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora

- Como pode um forno de porcelana ser calibrado usando uma abordagem de indicador visual? Domine a precisão específica do material

- Qual é o uso da porcelana na odontologia? Obtenha Restaurações Dentárias Duráveis e com Aparência Natural

- Quais são as falhas da zircônia? Evite Fraturas e Descolamento com o Protocolo Adequado

- Quais são alguns recursos encontrados em muitos fornos dentários modernos? Aprimorando a precisão por meio da integração digital