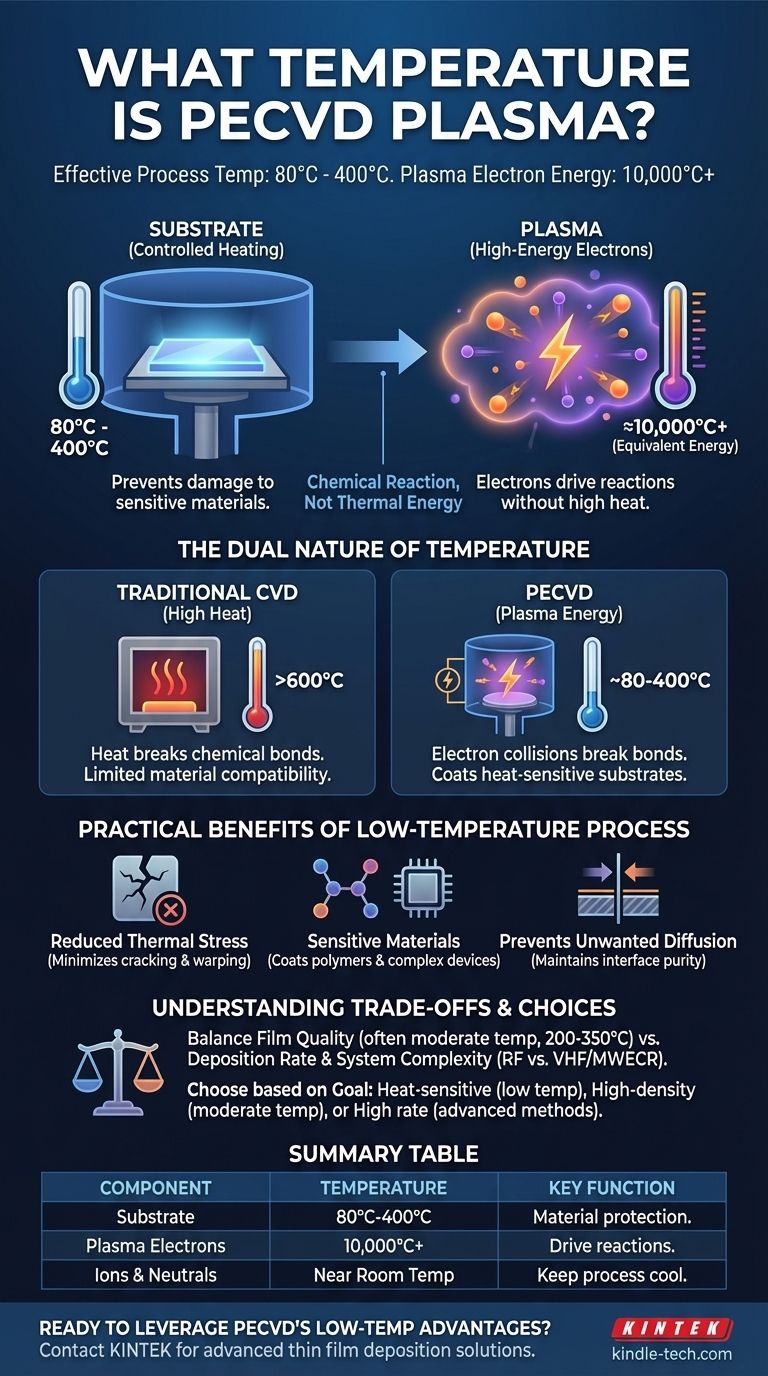

A resposta curta é que a temperatura efetiva do processo para a Deposição Química a Vapor Aprimorada por Plasma (PECVD) está tipicamente entre 80°C e 400°C. No entanto, este número refere-se à temperatura do substrato (o material que está sendo revestido), e não à "temperatura" do próprio plasma. O plasma contém elétrons com uma energia equivalente a milhares de graus, o que é a chave para o processo geral poder funcionar tão frio.

O princípio central do PECVD não é aquecer todo o sistema. Em vez disso, ele usa a imensa energia de elétrons livres dentro de um plasma para impulsionar reações químicas, permitindo a deposição de filmes de alta qualidade em um substrato relativamente frio. Isso desvincula a energia de reação da energia térmica.

A Dupla Natureza da "Temperatura" no PECVD

Para entender o PECVD, é fundamental distinguir entre o calor aplicado ao material e a energia contida no plasma. A temperatura do processo que você controla é para o substrato, mas a energia interna do plasma é o que faz a química funcionar.

A Temperatura do Substrato: O Que Você Controla

Os números citados nas especificações do processo, geralmente entre 80°C e 400°C, referem-se à temperatura do suporte do substrato, ou mandril. Este é o aquecimento deliberado e controlado do componente que está sendo revestido.

Esta temperatura relativamente baixa é a principal vantagem do PECVD. Ela permite o revestimento em materiais que não podem suportar o alto calor (muitas vezes >600°C) exigido pela Deposição Química a Vapor (CVD) tradicional.

A Energia do Plasma: O Motor da Reação

O plasma é um gás ionizado composto por uma mistura de elétrons de alta energia, íons carregados positivamente e moléculas de gás neutras. Esses componentes não estão todos no mesmo nível de energia.

Os elétrons são extremamente leves e podem ser acelerados a energias cinéticas muito altas pelo campo elétrico aplicado (por exemplo, Radiofrequência ou Micro-ondas). Sua "temperatura efetiva" pode ser de dezenas de milhares de graus Celsius.

Os íons e moléculas neutras, muito mais pesados, não aceleram tão facilmente e permanecem próximos à temperatura ambiente. Como os elétrons fazem todo o trabalho importante, o gás em massa e o substrato podem permanecer frios.

Como o Plasma Substitui o Alto Calor

No CVD tradicional, é necessário calor intenso (energia térmica) para quebrar as ligações químicas dos gases precursores e iniciar a reação de deposição.

No PECVD, essa energia é fornecida por colisões com os elétrons hiperenergéticos no plasma. Essas colisões fragmentam as moléculas do gás precursor, criando espécies reativas que então se depositam na superfície do substrato para formar o filme fino.

Os Benefícios Práticos de um Processo de Baixa Temperatura

Aproveitar a energia do plasma em vez da energia térmica pura oferece várias vantagens significativas de engenharia que são centrais para a fabricação moderna.

Estresse Térmico Reduzido

Ao manter o substrato frio, o PECVD minimiza o estresse causado pela incompatibilidade na expansão térmica entre o filme depositado e o material subjacente. Isso é crítico para prevenir rachaduras no filme, delaminação e empenamento do substrato.

Compatibilidade com Materiais Sensíveis

O processo permite a deposição de filmes de alta qualidade em substratos sensíveis à temperatura. Isso inclui polímeros, plásticos e dispositivos semicondutores complexos com camadas previamente fabricadas que seriam danificadas por calor excessivo.

Prevenção de Difusão Indesejada

Temperaturas mais baixas impedem que os átomos se difundam entre o substrato e a nova camada de filme. Isso mantém a pureza química e a integridade das interfaces, o que é essencial para o desempenho de dispositivos eletrônicos e ópticos.

Compreendendo as Compensações

Embora poderoso, o processo PECVD envolve o equilíbrio de fatores concorrentes. A temperatura escolhida é apenas uma variável em um complexo processo de otimização.

Qualidade do Filme vs. Temperatura

Embora seja um benefício chave, operar nas temperaturas mais baixas possíveis pode, às vezes, comprometer a qualidade do filme. Por exemplo, pode levar a uma menor densidade do filme ou à incorporação de elementos indesejados como hidrogênio dos gases precursores. Frequentemente, uma temperatura moderada (por exemplo, 200-350°C) é um compromisso ideal.

Taxa de Deposição vs. Complexidade do Sistema

Diferentes métodos de geração de plasma oferecem diferentes benefícios. O PECVD por micro-ondas (MWECR-PECVD) pode atingir taxas de deposição muito altas em baixas temperaturas, mas esses sistemas são frequentemente mais complexos e têm custos de manutenção mais altos do que os sistemas de Radiofrequência (RF-PECVD) mais comuns.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal do processo é ditada inteiramente pela aplicação, pelo material do substrato e pelas propriedades desejadas do filme.

- Se o seu foco principal é revestir um substrato sensível ao calor (como um polímero): Você aproveitará a principal vantagem do PECVD operando na temperatura mais baixa possível (por exemplo, 80-150°C) que ainda produza um filme aceitável.

- Se o seu foco principal é depositar um filme de alta densidade e baixo estresse para eletrônicos: Você provavelmente operará em uma faixa de temperatura moderada (por exemplo, 250-400°C) para equilibrar a produtividade com a qualidade ideal do filme e baixas taxas de defeitos.

- Se o seu foco principal é atingir a maior taxa de deposição possível: Você pode explorar métodos avançados como VHF-PECVD ou MWECR-PECVD, que usam a física do plasma para aumentar as taxas de reação sem necessariamente exigir temperaturas mais altas do substrato.

Em última análise, o poder do PECVD vem do seu uso estratégico do plasma para fornecer energia de reação, libertando-o das limitações dos processos puramente térmicos.

Tabela Resumo:

| Componente PECVD | Faixa de Temperatura Efetiva | Função Chave |

|---|---|---|

| Substrato (Controlado) | 80°C a 400°C | Previne danos a materiais sensíveis como polímeros e semicondutores. |

| Elétrons do Plasma (Equivalente de Energia) | 10.000°C+ | Impulsiona reações químicas para depositar filmes sem alto calor térmico. |

| Íons e Moléculas de Gás Neutras | Perto da Temperatura Ambiente | Mantém a temperatura geral do processo baixa e gerenciável. |

Pronto para aproveitar as vantagens de baixa temperatura do PECVD para seus substratos sensíveis?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para deposição precisa de filmes finos. Quer você esteja trabalhando com polímeros delicados, dispositivos semicondutores complexos ou qualquer material sensível à temperatura, nossas soluções PECVD podem ajudá-lo a obter filmes de alta qualidade sem o risco de danos térmicos.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar um processo PECVD para suas necessidades específicas de laboratório e aprimorar seus resultados de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas