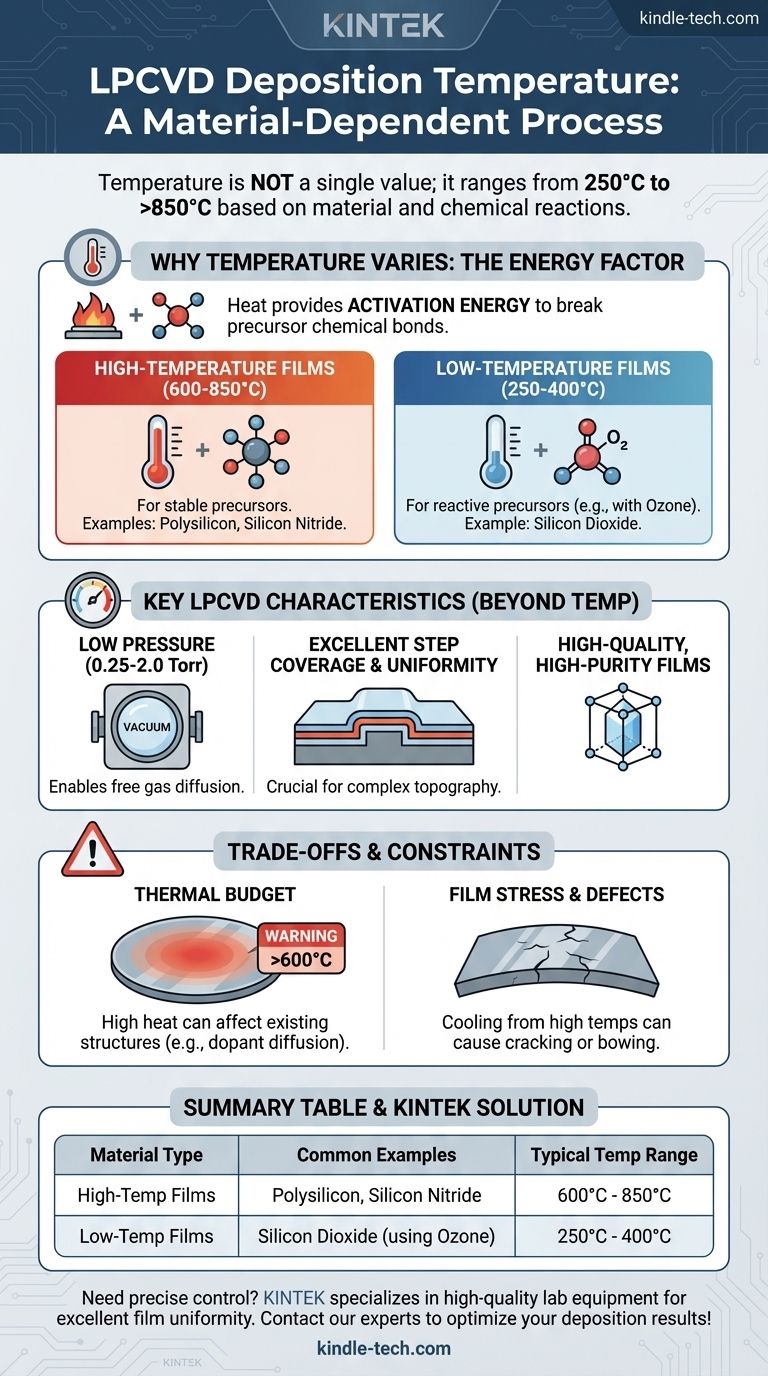

A temperatura de deposição da Deposição Química a Vapor de Baixa Pressão (LPCVD) não é um valor único; ela depende muito do material específico que está sendo depositado. As temperaturas da LPCVD geralmente variam de 250°C para certos óxidos a mais de 850°C para materiais como o polissilício. Esta ampla janela operacional é um resultado direto das diferentes reações químicas necessárias para formar cada filme.

O fator crítico que determina a temperatura da LPCVD é a energia de ativação necessária para a reação química específica. Filmes de alta qualidade, como o polissilício, exigem energia térmica significativa para decompor gases precursores estáveis, enquanto reações catalisadas para filmes como o dióxido de silício podem prosseguir em temperaturas muito mais baixas.

Por que a temperatura varia de acordo com o material

A temperatura de um processo LPCVD está fundamentalmente ligada ao fornecimento de energia suficiente para iniciar e sustentar a reação química desejada na superfície do substrato. Diferentes materiais são formados a partir de diferentes precursores, cada um com sua própria exigência de energia.

O Princípio da Energia Térmica

Na LPCVD, o calor é o principal catalisador. Ele fornece a energia de ativação necessária para quebrar as ligações químicas dos gases reatores, permitindo que os átomos se depositem e formem um filme sólido no wafer.

Filmes de Alta Temperatura (600-850°C)

Filmes que exigem a decomposição de moléculas muito estáveis demandam altas temperaturas.

Polissilício e nitreto de silício são exemplos principais. Esses processos frequentemente usam precursores como silano (SiH₄) e diclorossilano (SiH₂Cl₂), que exigem temperaturas na faixa de 600°C a 850°C para se decompor eficientemente e formar um filme denso e uniforme.

Filmes de Baixa Temperatura (250-400°C)

Alguns processos LPCVD podem operar em temperaturas significativamente mais baixas usando precursores ou co-reagentes mais reativos que diminuem a energia de ativação necessária.

Um exemplo comum é a deposição de dióxido de silício (SiO₂) usando ozônio (O₃). A alta reatividade do ozônio permite que o processo funcione eficazmente em temperaturas entre 250°C e 400°C, o que é muito mais baixo do que outras deposições de óxido térmico.

Características Chave do Processo LPCVD

Além da temperatura, a característica definidora da LPCVD é sua pressão operacional, que influencia diretamente a qualidade do filme depositado.

O Papel da Baixa Pressão

Ao operar em pressões muito baixas (0,25 a 2,0 Torr), o movimento das moléculas de gás torna-se menos obstruído. Isso permite que os gases reatores se difundam de forma mais livre e uniforme por todas as superfícies do wafer.

Este ambiente de baixa pressão é o motivo pelo qual a LPCVD oferece excelente cobertura de degraus e uniformidade do filme, mesmo sobre topografia complexa. Ao contrário dos métodos de pressão mais alta, não requer um gás carreador.

Excelente Qualidade de Filme

A natureza controlada e termicamente impulsionada do processo oferece aos engenheiros controle preciso sobre a estrutura e composição do filme. Isso resulta em filmes de alta pureza com propriedades confiáveis e repetíveis, cruciais para a indústria de semicondutores.

Entendendo as Compensações

Embora poderosa, as temperaturas necessárias para a LPCVD criam restrições importantes que os engenheiros devem gerenciar.

Restrições de Orçamento Térmico

A principal compensação da LPCVD de alta temperatura é o orçamento térmico. Expor um wafer a altas temperaturas (acima de 600°C) pode afetar estruturas previamente fabricadas no dispositivo.

Por exemplo, o calor elevado pode fazer com que os dopantes se difundam para fora de suas regiões pretendidas, alterando potencialmente o desempenho elétrico dos transistores. É por isso que métodos de deposição de temperatura mais baixa são frequentemente necessários em estágios posteriores de fabricação.

Tensão do Filme e Defeitos

A deposição de filmes em altas temperaturas pode induzir tensão mecânica significativa à medida que o wafer esfria. Essa tensão pode levar à rachadura do filme ou fazer com que todo o wafer se curve, criando problemas para as etapas subsequentes de litografia.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de temperatura de deposição é ditada pelo material necessário e sua integração no fluxo geral de fabricação do dispositivo.

- Se seu foco principal for criar um contato de porta ou camada estrutural: Você quase certamente usará um processo de alta temperatura (acima de 600°C) para depositar polissilício de alta qualidade.

- Se seu foco principal for depositar um dielétrico sobre componentes sensíveis à temperatura: Você deve utilizar um processo LPCVD de temperatura mais baixa (250-400°C), como uma deposição de dióxido de silício baseada em ozônio.

- Se seu foco principal for obter o melhor revestimento conforme possível em uma superfície complexa: A natureza de baixa pressão da LPCVD é sua principal vantagem, tornando-a superior a muitas outras técnicas de CVD, independentemente da temperatura específica.

Em última análise, entender a relação entre o material, a energia de reação necessária e a temperatura do processo é fundamental para alavancar com sucesso a LPCVD.

Tabela de Resumo:

| Tipo de Material | Exemplos Comuns | Faixa de Temperatura Típica da LPCVD |

|---|---|---|

| Filmes de Alta Temperatura | Polissilício, Nitreto de Silício | 600°C - 850°C |

| Filmes de Baixa Temperatura | Dióxido de Silício (Usando Ozônio) | 250°C - 400°C |

Precisa de controle preciso da temperatura para seus processos LPCVD? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para fabricação de semicondutores. Nossa experiência garante que você alcance excelente uniformidade de filme e cobertura de degraus para materiais como polissilício e dióxido de silício. Entre em contato com nossos especialistas hoje para otimizar seus resultados de deposição!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação