Crucialmente, o recozimento não é definido pelo resfriamento até uma temperatura específica, mas pela taxa de resfriamento controlada. Para um recozimento completo, o material é resfriado o mais lentamente possível, tipicamente deixando-o no forno após ele ter sido desligado e permitindo que esfrie até a temperatura ambiente ao longo de muitas horas. O objetivo é permitir que a estrutura interna do material relaxe e se reforme completamente.

O fator mais importante no recozimento não é uma temperatura alvo, mas a taxa de resfriamento extremamente lenta. Este processo deliberado é o que permite que a microestrutura do material se redefina, eliminando tensões internas e maximizando sua maciez e ductilidade.

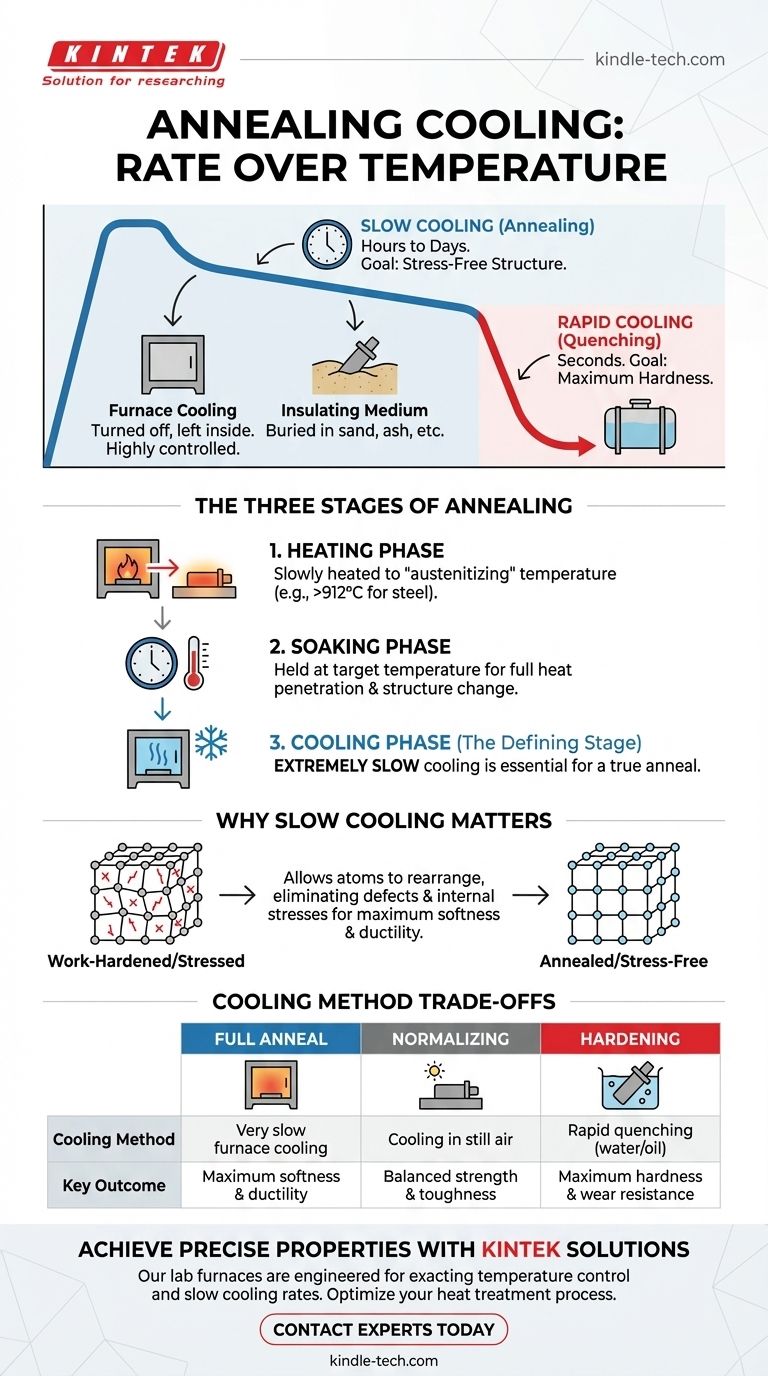

As Três Etapas do Recozimento

Para entender o processo de resfriamento, você deve primeiro entender seu lugar no ciclo geral de recozimento. O recozimento é um processo de três partes projetado para alterar as propriedades físicas e, às vezes, químicas de um material.

Etapa 1: A Fase de Aquecimento

Primeiro, o material é aquecido lenta e uniformemente até uma temperatura específica de "austenitização". Esta temperatura é crítica e varia de acordo com o material, mas para o aço, geralmente está acima de sua temperatura crítica superior (cerca de 912 °C ou 1674 °F), onde sua estrutura cristalina muda.

Etapa 2: A Fase de Imersão (Soaking)

Uma vez atingida a temperatura alvo, o material é "imerso" — mantido nessa temperatura por um período específico. Isso permite que o calor penetre totalmente em toda a peça de trabalho, garantindo uma mudança completa e uniforme em sua estrutura cristalina interna.

Etapa 3: A Fase de Resfriamento

Esta é a fase definidora. Após a imersão, o material deve ser resfriado de maneira altamente controlada. Para um recozimento verdadeiro ou "completo", este resfriamento deve ser extremamente lento.

Por Que o Resfriamento Lento é o Fator Definidor

A taxa de resfriamento manipula diretamente a microestrutura final do material, o que, por sua vez, dita suas propriedades mecânicas, como dureza e ductilidade.

O Objetivo: Uma Estrutura Livre de Tensão

O encruamento de um metal através de processos como dobra ou martelamento cria um grande número de defeitos (deslocamentos) em sua rede cristalina, tornando-o duro e quebradiço. O resfriamento lento permite que os átomos migrem e se reorganizem em uma estrutura cristalina quase perfeita e de baixa tensão, apagando efetivamente os efeitos do encruamento.

Como o "Lento" é Alcançado na Prática

O termo "lento" quase sempre significa resfriamento em forno. Os elementos de aquecimento do forno são desligados e a peça é deixada dentro. A própria massa térmica e o isolamento do forno evitam a perda rápida de calor, forçando uma queda gradual de temperatura ao longo de 8 a 20+ horas, até atingir a temperatura ambiente.

Para algumas aplicações ou materiais, a peça pode ser removida do forno e imediatamente enterrada em um meio isolante como areia, cinzas ou vermiculita. Isso também retarda significativamente a perda de calor em comparação com o resfriamento ao ar livre.

Entendendo os Compromissos: Recozimento vs. Outros Tratamentos

A taxa de resfriamento é a variável primária que distingue o recozimento de outros tratamentos térmicos comuns.

Recozimento vs. Normalização

A normalização também envolve aquecer até uma temperatura semelhante, mas o resfriamento é feito removendo a peça do forno e deixando-a resfriar em ar parado. Isso é mais rápido do que o resfriamento em forno, mas mais lento do que a têmpera. O resultado é um material que é mais forte e mais duro do que uma peça recozida, mas mais dúctil do que uma peça temperada.

Recozimento vs. Têmpera (Quenching)

A têmpera busca o efeito oposto do recozimento. Após a imersão, o material é resfriado o mais rápido possível, sendo temperado em um meio como água, óleo ou salmoura. Este resfriamento rápido aprisiona a estrutura cristalina em um estado duro e quebradiço (martensita em aços). Isso maximiza a dureza em detrimento da ductilidade.

O Custo de um Recozimento

O principal compromisso de um recozimento completo é o tempo e custo. Ocupar um forno por muitas horas durante um ciclo de resfriamento lento é intensivo em energia e reduz o rendimento da produção. Por esta razão, a normalização é frequentemente escolhida quando a maciez máxima não é estritamente necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de resfriamento deve ser ditada inteiramente pelas propriedades finais que você precisa do material.

- Se seu foco principal é maciez, ductilidade e usinabilidade máximas: Um recozimento completo com resfriamento lento em forno é o processo correto.

- Se seu foco principal é refinar a estrutura de grãos e alcançar um bom equilíbrio entre resistência e tenacidade: A normalização por resfriamento em ar parado é uma escolha mais eficiente.

- Se seu foco principal é alcançar dureza e resistência ao desgaste máximos: Você deve usar um método de resfriamento rápido, como a têmpera, seguido por um processo secundário de revenimento para reduzir a fragilidade.

Em última análise, entender que a taxa de resfriamento controla diretamente as propriedades finais do material é a chave para dominar qualquer processo de tratamento térmico.

Tabela de Resumo:

| Tratamento Térmico | Método de Resfriamento | Resultado Principal |

|---|---|---|

| Recozimento Completo | Resfriamento muito lento em forno | Maciez e ductilidade máximas |

| Normalização | Resfriamento em ar parado | Resistência e tenacidade equilibradas |

| Têmpera | Têmpera rápida (água/óleo) | Dureza e resistência ao desgaste máximas |

Alcance propriedades de material precisas com as soluções de recozimento da KINTEK.

Nossos fornos de laboratório são projetados para o controle exato de temperatura e as taxas de resfriamento lento necessárias para processos de recozimento bem-sucedidos. Se você está trabalhando para maximizar a maciez para usinagem ou precisa refinar a estrutura de grãos, a KINTEK fornece o equipamento confiável e o suporte especializado para atender aos objetivos específicos de ciência de materiais do seu laboratório.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com nossos especialistas hoje para discutir como o equipamento de laboratório especializado da KINTEK pode aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo