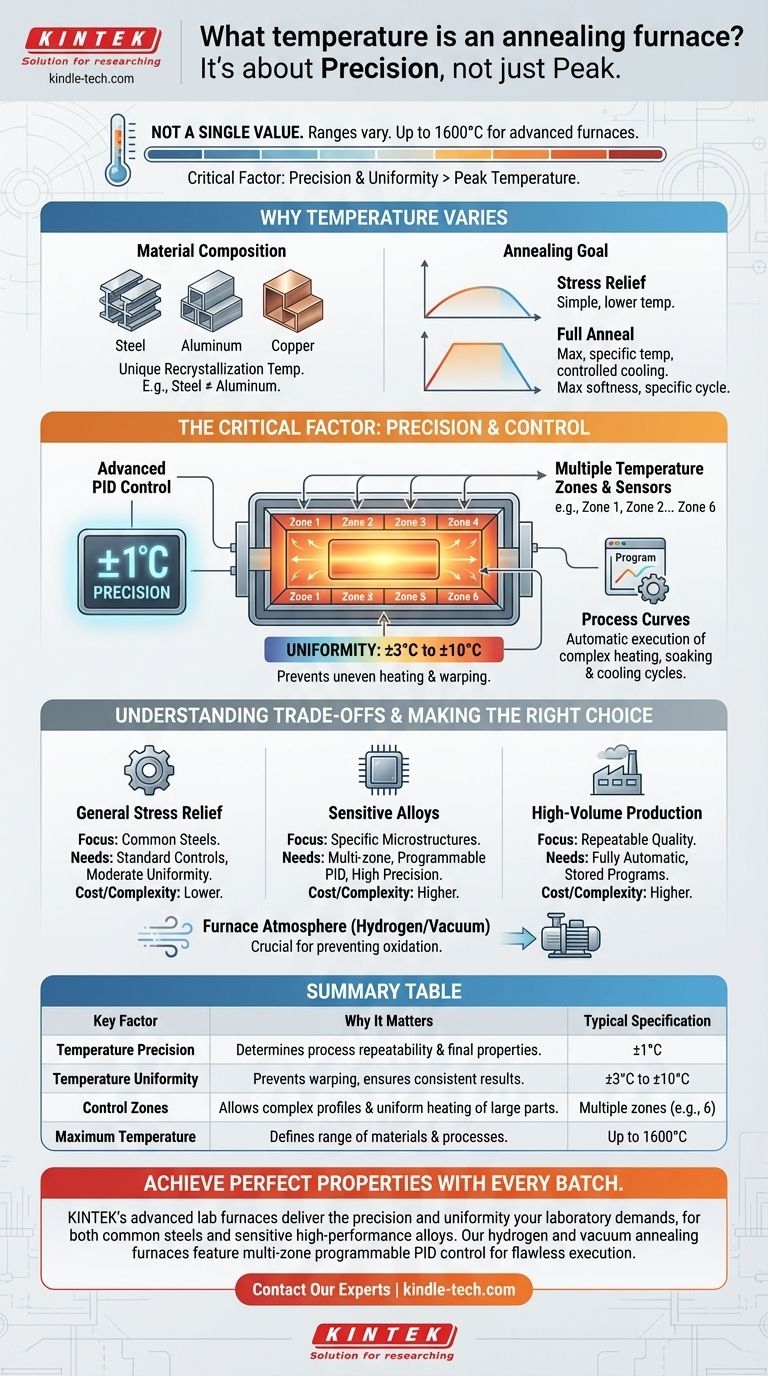

A temperatura de um forno de recozimento não é um valor único. Ela varia significativamente com base no material que está sendo tratado e no resultado desejado, com alguns fornos avançados a hidrogênio capazes de atingir uma temperatura máxima de 1600℃. O fator crítico não é a temperatura de pico em si, mas a precisão e uniformidade extremas com que essa temperatura é controlada durante todo o processo.

A temperatura específica para o recozimento depende inteiramente do material. A verdadeira medida da qualidade de um forno de recozimento reside na sua capacidade de atingir e manter essa temperatura alvo com precisão excepcional (muitas vezes dentro de ±1°C) e uniformidade em toda a peça de trabalho.

Por Que a Temperatura Varia no Recozimento

O objetivo do recozimento é alterar a microestrutura de um material para torná-lo mais macio, mais dúctil e menos quebradiço. Isso é alcançado aquecendo-o a uma temperatura específica, mantendo-o nela e, em seguida, resfriando-o a uma taxa controlada. A "temperatura específica" é a variável chave.

O Papel da Composição do Material

Cada metal e liga tem uma temperatura de recristalização única — o ponto em que novos grãos livres de tensão se formam. O recozimento é tipicamente realizado nessa temperatura ou acima dela. Por exemplo, a temperatura de recozimento para aço é vastamente diferente daquela para alumínio ou cobre.

O Objetivo do Processo de Recozimento

Diferentes processos de recozimento exigem diferentes perfis de temperatura. Um simples recozimento para alívio de tensão pode exigir apenas uma temperatura relativamente baixa, enquanto um recozimento completo para obter a máxima maciez requer aquecimento a um ponto muito mais alto e específico.

O Fator Crítico: Precisão e Controle

Os fornos de recozimento modernos são sistemas sofisticados projetados não apenas para aquecer, mas para atingir um perfil térmico específico com confiabilidade absoluta. É aqui que reside o foco da engenharia.

Atingindo Alta Precisão

Os fornos mais avançados atingem uma precisão de controle de temperatura de ±1℃. Isso é alcançado usando sistemas de controle inteligentes, muitas vezes um programa controlador de autoajuste PID (Proporcional-Integral-Derivativo) especialista. Este controlador ajusta continuamente a energia fornecida aos elementos de aquecimento, garantindo que a temperatura permaneça estável.

Garantindo a Uniformidade da Temperatura

Não basta que um ponto no forno esteja na temperatura correta; a peça de trabalho inteira deve estar. Os fornos são frequentemente divididos em múltiplos zonas de controle de temperatura (por exemplo, seis zonas) com sensores separados. Isso garante a uniformidade da temperatura, tipicamente dentro de ±3℃ a ±10℃, prevenindo aquecimento desigual que poderia causar empenamento ou propriedades inconsistentes do material.

Controle de Temperatura Programático

O recozimento segue uma receita específica ou "curva de processo". Um controlador de temperatura de programa em partes permite que os operadores armazenem vários programas. O forno pode então executar automaticamente ciclos complexos de aquecimento, imersão (manutenção na temperatura) e resfriamento exigidos para diferentes materiais e resultados.

Entendendo as Compensações

Escolher ou especificar um forno de recozimento envolve equilibrar a capacidade com custo e complexidade. Nem toda aplicação exige o mais alto nível de desempenho.

O Custo da Precisão

Atingir precisão de ±1°C e alta uniformidade requer componentes sofisticados, como controladores PID importados, múltiplas zonas de temperatura e reguladores de potência avançados (tiristores ou módulos de estado sólido). Estes adicionam custo e complexidade significativos ao projeto do forno.

Complexidade do Processo vs. Simplicidade

Para alívio de tensão básico em peças robustas, um forno mais simples com menos zonas de controle e controle menos preciso pode ser perfeitamente adequado. Para ligas sensíveis e de alto desempenho, o controle programável multizona é inegociável para alcançar as propriedades metalúrgicas desejadas sem defeitos.

Atmosfera do Forno

As referências mencionam fornos de recozimento a hidrogênio e a vácuo. A escolha da atmosfera é crítica para o processo, pois evita a oxidação em altas temperaturas. Embora não seja uma compensação direta de temperatura, o projeto do forno deve acomodar os requisitos de manutenção e controle dessa atmosfera juntamente com a temperatura.

Fazendo a Escolha Certa para Seu Objetivo

A temperatura de recozimento correta é ditada pelo seu material e objetivo. A qualidade do seu forno é determinada pela sua capacidade de atender a esse perfil de temperatura com precisão.

- Se seu foco principal for o alívio de tensão geral em aços comuns: Um forno com controles padrão e uniformidade de temperatura moderada é provavelmente suficiente.

- Se seu foco principal for alcançar microestruturas específicas em ligas sensíveis: Você deve priorizar um forno com controle PID programável multizona para a mais alta precisão e uniformidade.

- Se seu foco principal for produção repetível de alto volume: Um sistema com programas armazenados e controle de temperatura totalmente automático é essencial para garantir qualidade consistente de lote para lote.

Em última análise, dominar o processo de recozimento é dominar o controle térmico preciso e repetível.

Tabela Resumo:

| Fator Chave | Por Que Importa | Especificação Típica |

|---|---|---|

| Precisão da Temperatura | Determina a repetibilidade do processo e as propriedades finais do material. | ±1°C |

| Uniformidade da Temperatura | Previne empenamento e garante resultados consistentes em toda a peça de trabalho. | ±3°C a ±10°C |

| Zonas de Controle | Permite perfis térmicos complexos e aquecimento uniforme de peças grandes. | Múltiplas zonas (por exemplo, 6) |

| Temperatura Máxima | Define a gama de materiais e processos possíveis. | Até 1600°C |

Alcance propriedades perfeitas do material em cada lote. O processo de recozimento correto é definido pelo controle preciso da temperatura. Se você está aliviando a tensão em aços comuns ou trabalhando com ligas de alto desempenho sensíveis, os fornos de laboratório avançados da KINTEK oferecem a precisão e a uniformidade que seu laboratório exige.

Nossos fornos de recozimento a hidrogênio e a vácuo apresentam controle PID programável multizona para garantir que seu perfil térmico específico seja executado perfeitamente. Vamos discutir sua aplicação e garantir que seus resultados nunca sejam comprometidos por equipamentos inadequados.

Contate nossos especialistas em processamento térmico hoje para encontrar a solução de recozimento ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz