Por definição, a brasagem é um processo de união de metais que ocorre acima de 450°C (840°F). No entanto, a temperatura precisa exigida para um trabalho específico não é um número único; ela é inteiramente determinada pelo ponto de fusão do metal de adição que você usa, e deve estar sempre abaixo do ponto de fusão dos metais base que estão sendo unidos.

O princípio central não é buscar uma "temperatura de brasagem" genérica, mas aquecer o conjunto a uma temperatura ligeiramente acima do ponto de fusão total do metal de adição escolhido. Isso garante que o enchimento flua corretamente sem danificar os componentes que você pretende unir.

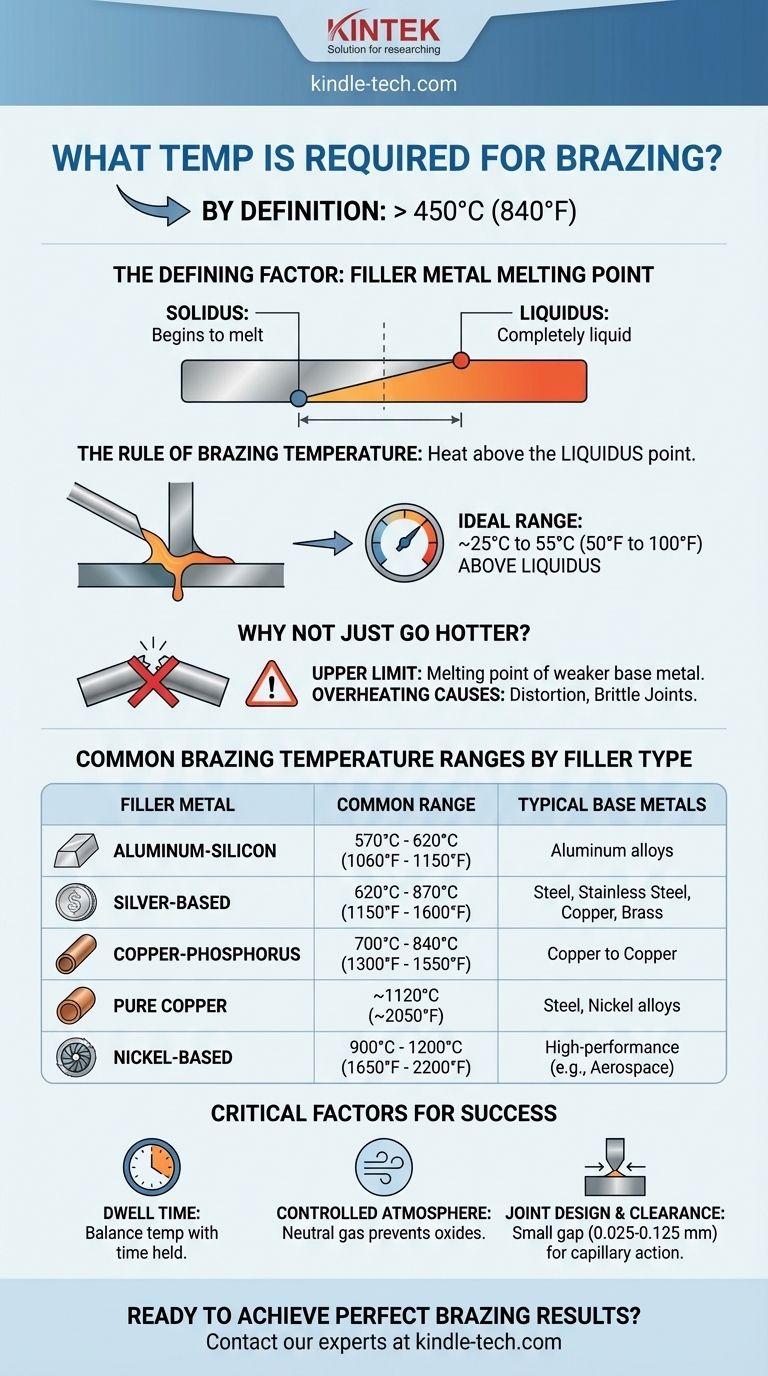

O Fator Determinante: Ponto de Fusão do Metal de Adição

Todo o processo de brasagem gira em torno das propriedades do metal de adição, também conhecido como liga de brasagem. Compreender seu comportamento é a chave para selecionar a temperatura correta.

O que é um Metal de Adição?

Um metal de adição é uma liga projetada para fundir a uma temperatura mais baixa do que os metais base que está unindo. Quando funde, é puxado para a junta de encaixe apertado por ação capilar, criando uma forte ligação metalúrgica após o resfriamento.

As Temperaturas "Liquidus" e "Solidus"

Os metais de adição não derretem instantaneamente em uma única temperatura. Eles têm uma faixa de fusão definida por dois pontos:

- Solidus: A temperatura na qual a liga de enchimento começa a derreter.

- Liquidus: A temperatura na qual a liga de enchimento está completamente líquida.

A Regra da Temperatura de Brasagem

Para uma brasagem bem-sucedida, os metais base devem ser aquecidos a uma temperatura acima do ponto liquidus do metal de adição. Uma prática comum da indústria é definir a temperatura do processo aproximadamente 25°C a 55°C (50°F a 100°F) acima da temperatura liquidus para garantir que o enchimento flua livre e rapidamente por toda a junta.

Por Que Não Apenas Aquecer Mais? O Papel dos Metais Base

Embora você deva exceder a temperatura liquidus do enchimento, usar calor excessivo pode ser prejudicial. O limite superior de temperatura do seu processo é sempre o ponto de fusão do mais fraco dos dois metais base.

Evitando a Distorção do Metal Base

O superaquecimento pode fazer com que os metais base deformem, enfraqueçam ou percam propriedades críticas projetadas, como a dureza. Isso é especialmente importante ao trabalhar com materiais finos ou componentes que foram previamente tratados termicamente.

Prevenindo Metalurgia Indesejável

Temperaturas excessivas podem causar interações indesejadas entre o enchimento e os metais base, levando a juntas quebradiças que são propensas a falhas. O objetivo é uma ligação limpa, não uma liga completa na interface.

Faixas Comuns de Temperatura de Brasagem por Tipo de Enchimento

A temperatura necessária varia significativamente com base na composição do metal de adição.

Enchimentos de Alumínio-Silício

Estes são usados para brasagem de ligas de alumínio e normalmente operam em uma faixa de 570°C a 620°C (1060°F a 1150°F). Esta é uma janela estreita, pois algumas ligas de alumínio começam a fundir logo acima desta faixa.

Enchimentos à Base de Prata

Comumente usados para unir aço, aço inoxidável, cobre e latão, as ligas de prata oferecem uma ampla gama de temperaturas. Elas normalmente operam entre 620°C e 870°C (1150°F e 1600°F).

Enchimentos de Cobre e Cobre-Fósforo

O cobre puro é um excelente enchimento de alta temperatura para brasagem de aço e ligas de níquel, exigindo temperaturas em torno de 1120°C (2050°F). As ligas de cobre-fósforo são usadas para unir cobre com cobre sem fluxo e operam em temperaturas mais baixas, tipicamente 700°C a 840°C (1300°F a 1550°F).

Enchimentos de Níquel

Para aplicações de alto desempenho que exigem resistência superior e resistência à corrosão, como na indústria aeroespacial, são usadas ligas de níquel. Estas exigem temperaturas muito altas, frequentemente na faixa de 900°C a 1200°C (1650°F a 2200°F).

Compreendendo as Trocas e Fatores Críticos

A temperatura é o parâmetro principal, mas não funciona isoladamente. Uma brasagem bem-sucedida depende de um equilíbrio de vários fatores.

Temperatura vs. Tempo de Permanência

Tempo de permanência é a duração em que o conjunto é mantido na temperatura de brasagem. Uma temperatura ligeiramente mais baixa pode exigir um tempo de permanência mais longo para garantir que o metal de adição possa fluir completamente para a junta. Por outro lado, uma temperatura mais alta pode permitir um tempo mais curto.

A Importância de uma Atmosfera Controlada

Para a maioria das brasagens de alta qualidade, o processo deve ocorrer em um ambiente desprovido de oxigênio. Como suas referências indicam, uma atmosfera de gás neutro (como nitrogênio puro) com muito baixo oxigênio e umidade é essencial. Isso evita a formação de óxidos na superfície dos metais base, o que de outra forma inibiria o fluxo do metal de adição e criaria uma ligação fraca.

Design e Folga da Junta

A brasagem depende da ação capilar. Este fenômeno físico só funciona quando a lacuna entre os dois metais base é muito pequena — tipicamente 0,025 a 0,125 mm (0,001 a 0,005 polegadas). Se a lacuna for muito grande, o enchimento não será puxado, independentemente de quão perfeito seja o seu controle de temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar a temperatura correta de brasagem, você deve primeiro selecionar o metal de adição certo para seus materiais base e requisitos de desempenho.

- Se o seu foco principal é unir aço ou cobre para aplicações gerais: Um enchimento à base de prata é provavelmente a sua melhor escolha, colocando a sua temperatura necessária na faixa de 620°C a 870°C.

- Se o seu foco principal é unir peças de alumínio sensíveis ao calor: Você deve usar um enchimento de alumínio-silício de baixa temperatura e manter um controle preciso dentro da janela de 570°C a 620°C.

- Se o seu foco principal são juntas de alta resistência para ambientes exigentes: Um enchimento de níquel ou cobre de alta temperatura é necessário, exigindo um forno capaz de atingir 900°C ou mais e uma atmosfera controlada.

Em última análise, combinar a temperatura com o metal de adição escolhido é a base de uma brasagem bem-sucedida e confiável.

Tabela Resumo:

| Tipo de Metal de Adição | Faixa Comum de Temperatura de Brasagem | Metais Base Típicos Unidos |

|---|---|---|

| Alumínio-Silício | 570°C - 620°C (1060°F - 1150°F) | Ligas de alumínio |

| À Base de Prata | 620°C - 870°C (1150°F - 1600°F) | Aço, Aço Inoxidável, Cobre, Latão |

| Cobre-Fósforo | 700°C - 840°C (1300°F - 1550°F) | Cobre com Cobre |

| Cobre Puro | ~1120°C (~2050°F) | Aço, Ligas de Níquel |

| À Base de Níquel | 900°C - 1200°C (1650°F - 2200°F) | Aplicações de alto desempenho (Aeroespacial, etc.) |

Pronto para alcançar resultados de brasagem perfeitos? A temperatura certa é apenas o começo. Para laboratórios e instalações de fabricação, a KINTEK fornece os fornos de brasagem de alta qualidade, sistemas de atmosfera controlada e suporte especializado que você precisa para garantir juntas consistentes, fortes e confiáveis sempre.

Vamos discutir sua aplicação específica de brasagem e requisitos de material. Entre em contato com nossos especialistas hoje para encontrar a solução ideal para os desafios de união de metais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas