Em resumo, o fluxo de gás é o principal mecanismo para controlar ativamente o ambiente químico dentro de um forno. Não é um elemento passivo, mas uma variável crítica usada para proteger os componentes do forno, remover subprodutos indesejados e garantir a qualidade e integridade finais das peças em processamento. A taxa, a composição e a direção desse fluxo são precisamente gerenciadas para criar uma atmosfera específica e consistente, necessária para um determinado processo metalúrgico.

O propósito central do gerenciamento da atmosfera do forno é controlar as reações químicas em altas temperaturas. O fluxo de gás é sua ferramenta mais direta para esse controle, ditando tudo, desde a prevenção da oxidação até a influência na velocidade e eficiência da reação.

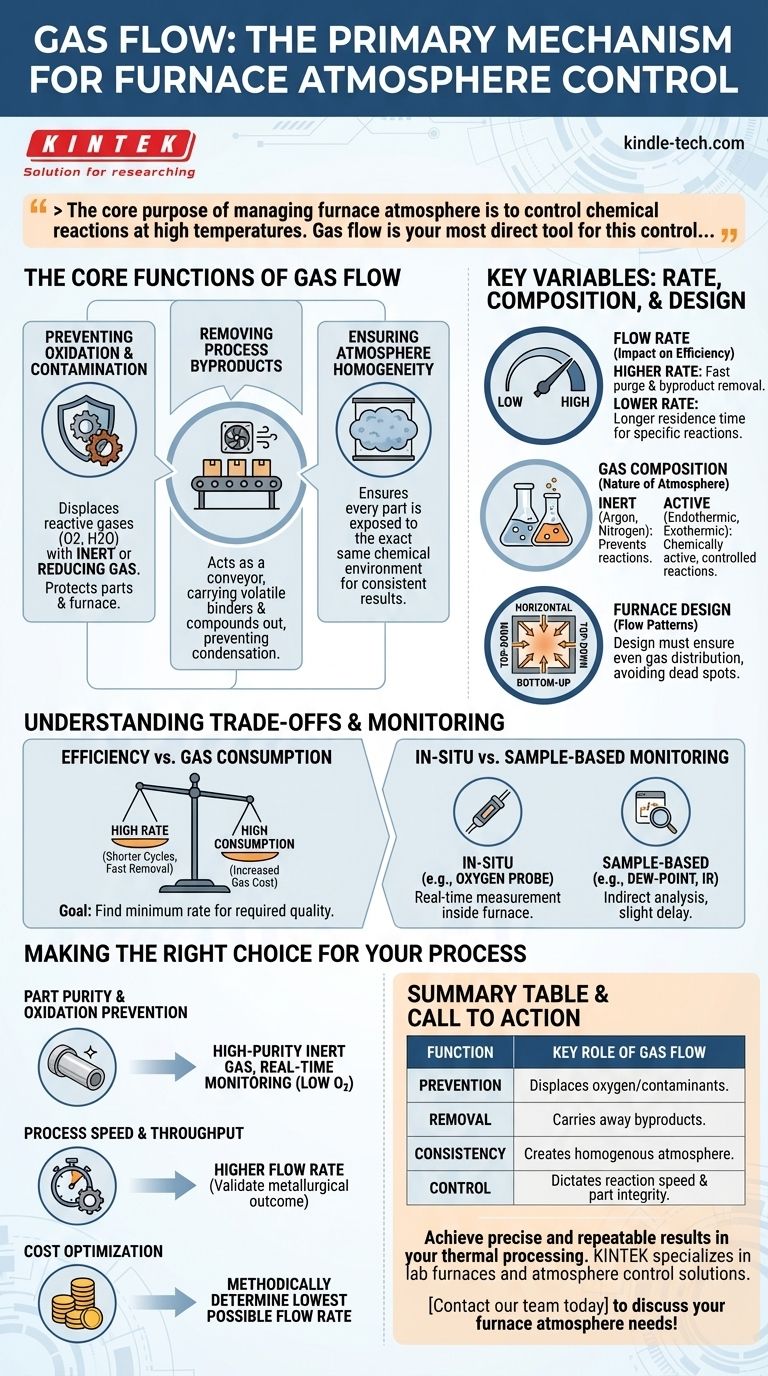

As Funções Essenciais do Fluxo de Gás

O fluxo de gás serve a vários propósitos distintos, mas interconectados, dentro de um forno. Compreender essas funções é fundamental para diagnosticar problemas e otimizar qualquer ciclo de tratamento térmico.

Prevenção de Oxidação e Contaminação

O papel mais fundamental do fluxo de gás é criar uma atmosfera controlada que previne reações indesejadas, principalmente a oxidação.

Ao fluir constantemente um gás inerte (como argônio ou nitrogênio) ou um gás redutor através da câmara, você desloca fisicamente gases reativos como oxigênio e vapor d'água. Isso protege tanto as peças quanto os componentes internos do forno contra danos.

Remoção de Subprodutos do Processo

Muitos processos térmicos, como a desaglomeração, liberam compostos voláteis das peças em tratamento.

Um fluxo de gás constante atua como um transportador, levando esses aglutinantes e outros subprodutos para fora do forno. Isso impede que eles se recondensem em superfícies mais frias ou interfiram no processo metalúrgico principal.

Garantia de Homogeneidade da Atmosfera

Sem fluxo ativo, a atmosfera de um forno pode se tornar estratificada, com diferentes composições de gás em diferentes áreas.

Um fluxo de gás adequadamente projetado garante que a atmosfera seja homogênea, o que significa que cada peça na carga do forno está exposta ao mesmo ambiente químico exato, levando a resultados consistentes e previsíveis.

Variáveis Chave: Taxa, Composição e Design

O controle eficaz da atmosfera depende do equilíbrio cuidadoso de vários fatores. A abordagem "certa" é determinada inteiramente pelos requisitos do processo.

O Impacto da Taxa de Fluxo

A velocidade com que o gás se move através do forno tem um efeito direto no processo.

Uma taxa de fluxo mais alta é mais eficaz na purga da câmara e na remoção rápida de subprodutos, o que pode aumentar a eficiência do processo. No entanto, uma taxa de fluxo mais baixa pode ser necessária para certas reações onde um tempo de residência mais longo é necessário para atingir o resultado desejado ou um rendimento maior.

A Importância da Composição do Gás

O tipo de gás utilizado define a natureza da atmosfera. As atmosferas podem ser inertes, prevenindo qualquer reação, ou podem ser quimicamente ativas.

Por exemplo, atmosferas endotérmicas ou exotérmicas são criadas com misturas de gases específicas para atingir um potencial de carbono desejado na superfície de uma peça de aço. Adicionar uma pequena quantidade de um gás reativo como o oxigênio pode aumentar a taxa de uma reação, mas um excesso pode facilmente causar oxidação indesejada.

A Influência do Design do Forno

A construção física do forno dita como o gás se move.

Os padrões de fluxo podem ser horizontais, de cima para baixo ou de baixo para cima. O design deve garantir que o gás atinja todas as partes da carga de trabalho uniformemente, evitando pontos mortos onde a atmosfera poderia estagnar.

Compreendendo os Compromissos e o Monitoramento

Alcançar a atmosfera perfeita requer o equilíbrio de prioridades concorrentes e o uso de ferramentas de medição precisas para verificar o ambiente.

Eficiência vs. Consumo de Gás

Uma alta taxa de fluxo de gás pode encurtar os tempos de ciclo ao remover subprodutos mais rapidamente, mas também leva a um consumo significativamente maior de gases caros como o argônio. O objetivo é encontrar a taxa de fluxo mínima que atinja a qualidade de peça necessária.

Monitoramento In-Situ vs. Baseado em Amostra

Verificar a atmosfera é crucial. Uma sonda de oxigênio é um dispositivo in-situ que mede a atmosfera diretamente dentro do forno em tempo real.

Em contraste, analisadores de ponto de orvalho e analisadores infravermelhos são técnicas indiretas que dependem da extração de uma amostra de gás do forno para análise. Embora eficaz, este método introduz um pequeno atraso e pode não representar perfeitamente as condições dinâmicas dentro da câmara.

Fazendo a Escolha Certa para o Seu Processo

Sua abordagem ao fluxo de gás deve estar diretamente ligada ao seu objetivo principal de processo.

- Se o seu foco principal é a pureza da peça e a prevenção da oxidação: Use um fluxo constante de gás inerte de alta pureza e implemente monitoramento em tempo real para garantir que os níveis de oxigênio permaneçam excepcionalmente baixos.

- Se o seu foco principal é a velocidade e a produtividade do processo: Uma taxa de fluxo mais alta pode ser benéfica para purgar rapidamente subprodutos como aglutinantes, mas você deve validar que isso não impacta negativamente o resultado metalúrgico desejado.

- Se o seu foco principal é a otimização de custos: Determine metodicamente a menor taxa de fluxo possível que ainda atenda a todas as especificações de qualidade para minimizar o consumo de gás ao longo do tempo.

Em última análise, dominar o fluxo de gás é fundamental para alcançar resultados repetíveis e de alta qualidade em qualquer ambiente de processamento térmico.

Tabela Resumo:

| Função | Papel Chave do Fluxo de Gás |

|---|---|

| Prevenção | Desloca oxigênio/contaminantes para prevenir a oxidação. |

| Remoção | Remove subprodutos do processo como aglutinantes. |

| Consistência | Cria uma atmosfera homogênea para resultados uniformes. |

| Controle | Dita a velocidade da reação e a integridade final da peça. |

Alcance resultados precisos e repetíveis em seu processamento térmico. A estratégia correta de fluxo de gás é fundamental para proteger seus materiais e otimizar o desempenho do forno. A KINTEK é especializada em fornos de laboratório e soluções de controle de atmosfera. Nossos especialistas podem ajudá-lo a selecionar o equipamento e os consumíveis ideais para sua aplicação específica, garantindo qualidade e eficiência. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades de atmosfera de forno!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Por que é necessário um forno de alta temperatura para o tratamento do catalisador Ni/CN? Chave para a Redução Eficaz de Hidrogênio

- Qual é a necessidade de fornecer um ambiente de gás inerte em fornos de atmosfera? Chave para a Carbonização de Biomassa

- Por que o controle da taxa de aquecimento de um forno de recozimento de laboratório é crítico para a síntese de pirocloro puro Y2Ti2O7?

- Como os fornos de pirólise de atmosfera controlada garantem a diversidade de produtos? Desbloqueie a Utilização de Carvão de Alto Valor

- Qual é o tratamento térmico para recozimento com hidrogênio? Prevenir a Fragilização e Limpar Superfícies Metálicas

- O que define uma atmosfera comercial à base de nitrogênio? Ganhe Precisão e Flexibilidade no Seu Processo de Tratamento Térmico