Embora o tratamento térmico seja essencial para aprimorar as propriedades dos metais, é um processo de transformação controlada que pode introduzir problemas significativos se não for gerenciado com precisão. Os problemas mais comuns resultantes de um tratamento térmico inadequado incluem distorção dimensional, rachaduras, pontos moles ou frágeis não intencionais e alterações superficiais prejudiciais, como a descarbonetação. Essas falhas são quase sempre uma consequência direta do controle incorreto das variáveis do processo.

O princípio fundamental a entender é que os problemas de tratamento térmico não são aleatórios. São resultados previsíveis causados por uma incompatibilidade entre as três variáveis do processo — temperatura, tempo e taxa de resfriamento — e o material e a geometria específicos da peça que está sendo tratada.

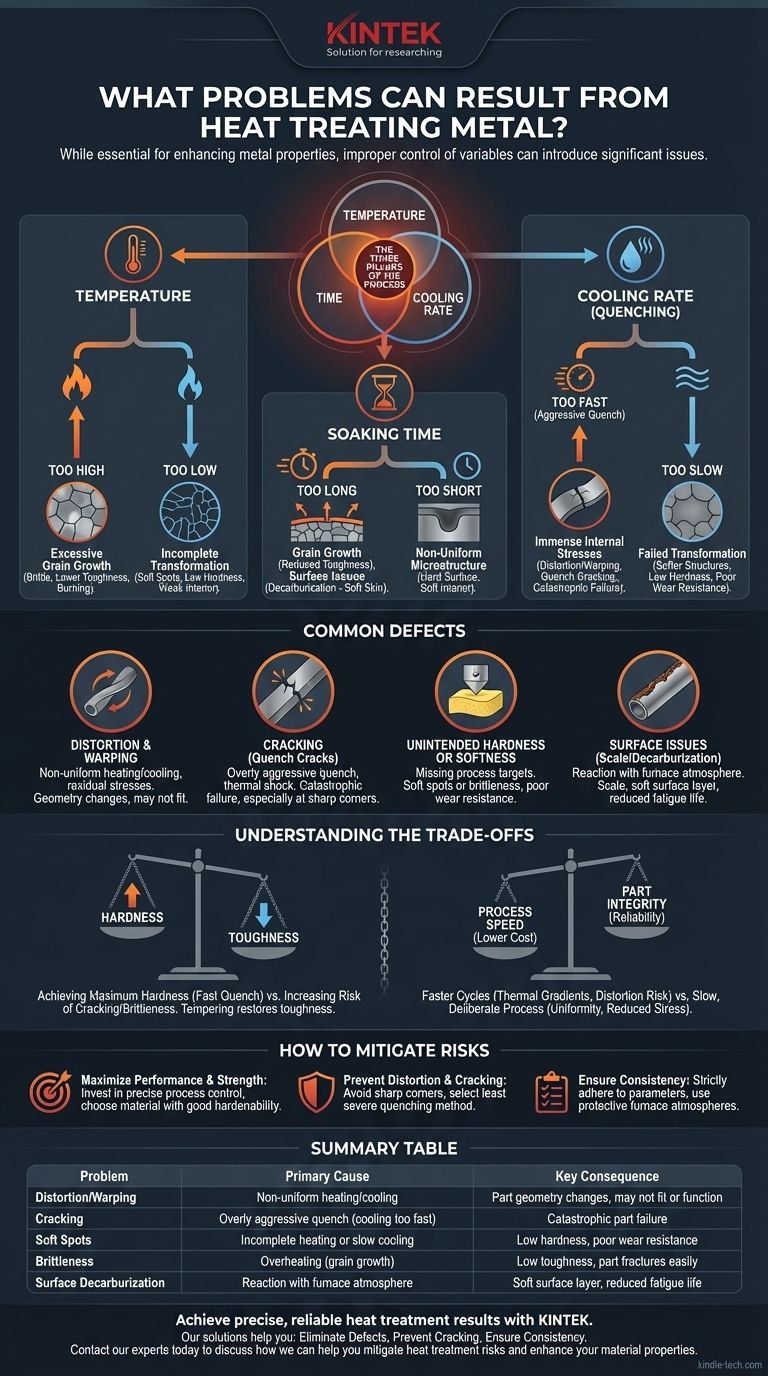

Os Três Pilares do Processo e Seus Riscos

Cada ciclo de tratamento térmico é definido pela forma como uma peça é aquecida, por quanto tempo é mantida na temperatura e como é resfriada. Um erro em qualquer uma dessas três etapas comprometerá o resultado final.

O Papel da Temperatura

Aquecer uma peça de metal é o que permite que sua estrutura cristalina interna (microestrutura) mude. A temperatura alvo deve ser precisa.

- Aquecimento Excessivo: Exceder a temperatura especificada pode causar crescimento excessivo de grãos. Grãos grandes podem tornar o metal quebradiço e diminuir sua tenacidade, mesmo que esteja duro. Em casos extremos, pode levar a superaquecimento ou queima, o que danifica permanentemente o material.

- Aquecimento Insuficiente: Não atingir a temperatura de transformação necessária significa que a mudança microestrutural desejada não ocorrerá completamente. Isso geralmente resulta em "pontos moles" ou uma peça que não atinge sua dureza e resistência alvo.

A Importância do Tempo de Imersão (Soaking)

Uma vez atingida a temperatura alvo, a peça deve ser mantida ali por um período específico, conhecido como imersão (soaking). Isso permite que a temperatura se torne uniforme em toda a peça, da superfície ao núcleo.

- Imersão Muito Curta: Se o tempo de imersão for insuficiente, o núcleo da peça pode não atingir a temperatura de transformação total. Isso leva a uma microestrutura não uniforme, com uma superfície dura, mas um interior mole e fraco.

- Imersão Muito Longa: O tempo excessivo em altas temperaturas também pode promover o crescimento de grãos, reduzindo a tenacidade. Também aumenta o risco de problemas superficiais, como a descarbonetação, onde o carbono é lixiviado da superfície, tornando-a mole e propensa ao desgaste.

A Natureza Crítica do Resfriamento (Têmpera)

A fase de resfriamento é frequentemente a etapa mais estressante para uma peça de metal e a fonte mais comum de falha catastrófica. A taxa de resfriamento fixa a microestrutura desejada.

- Resfriamento Muito Rápido: Uma têmpera excessivamente agressiva (por exemplo, mergulhar uma peça quente em água fria) cria imensos estresses internos devido à contração rápida e não uniforme. Se esses estresses excederem a resistência do material, isso resultará em distorção (empenamento) ou rachaduras de têmpera.

- Resfriamento Muito Lento: Uma têmpera lenta pode não "prender" a estrutura dura desejada (como a martensita no aço). A microestrutura se transforma em formas mais macias e fracas, e a peça não atenderá às especificações de dureza exigidas.

Defeitos Comuns Explicados

Esses erros de processo se manifestam como defeitos específicos e identificáveis no produto final.

Distorção e Empenamento

Essa mudança na geometria de uma peça é causada por aquecimento ou resfriamento não uniforme, o que cria expansão e contração térmica desiguais. Também pode ser causada pela liberação de tensões residuais retidas de etapas de fabricação anteriores.

Rachaduras

As rachaduras de têmpera são o defeito mais grave. Elas geralmente ocorrem quando uma peça com cantos vivos, mudanças drásticas na espessura ou alto estresse interno é resfriada muito rapidamente. O choque térmico é simplesmente demais para o material suportar.

Dureza ou Maciez Não Intencional

Este é um resultado direto de não atingir as metas do processo. Pontos moles ocorrem devido a aquecimento incompleto ou resfriamento lento, enquanto a fragilidade inesperada pode ser causada por superaquecimento (crescimento de grãos) ou uma têmpera excessivamente agressiva sem a devida revenimento posterior.

Problemas de Superfície

Quando aquecido, a superfície do metal reage com a atmosfera do forno. Isso pode causar casca (escala) (oxidação na superfície) ou descarbonetação (perda de carbono da camada superficial do aço), deixando a peça com uma "pele" mole e ineficaz.

Compreendendo as Compensações (Trade-offs)

A escolha de um processo de tratamento térmico é um ato de equilíbrio. Melhorar uma propriedade pode frequentemente aumentar o risco de um defeito específico.

Dureza vs. Tenacidade

Atingir a dureza máxima geralmente requer uma têmpera muito rápida. No entanto, esse resfriamento agressivo aumenta drasticamente o risco de rachaduras e resulta em uma peça muito frágil. É por isso que um processo de tratamento térmico secundário, o revenimento, é quase sempre realizado para restaurar alguma tenacidade, embora ao custo de uma pequena redução na dureza.

Velocidade do Processo vs. Integridade da Peça

Ciclos de aquecimento mais rápidos e tempos de imersão mais curtos podem reduzir os custos de processamento. No entanto, apressar o processo aumenta os gradientes térmicos dentro da peça, elevando o risco de distorção e deixando o núcleo sem tratamento. Um processo lento e deliberado garante uniformidade e reduz o estresse interno, levando a uma peça mais confiável.

Como Mitigar Riscos de Tratamento Térmico

Sua estratégia para prevenir problemas depende do seu objetivo principal para o componente.

- Se seu foco principal for maximizar o desempenho e a resistência: Invista em controle de processo preciso com fornos calibrados e escolha um material com boa temperabilidade para sua seção transversal desejada.

- Se seu foco principal for prevenir distorção e rachaduras: Garanta que os projetos das peças evitem cantos internos vivos e mudanças abruptas na espessura, e selecione o método de têmpera menos severo que ainda possa atingir as propriedades necessárias.

- Se seu foco principal for garantir a consistência entre lotes: Documente e siga rigorosamente os parâmetros de processo comprovados e use atmosferas protetoras no forno para prevenir a descarbonetação superficial e a formação de casca.

Em última análise, dominar o tratamento térmico vem de entender que é um processo de mudança controlada, onde cada variável tem uma consequência previsível.

Tabela de Resumo:

| Problema | Causa Principal | Consequência Chave |

|---|---|---|

| Distorção/Empenamento | Aquecimento/resfriamento não uniforme | Mudança na geometria da peça, pode não se encaixar ou funcionar |

| Rachaduras | Têmpera excessivamente agressiva (resfriamento muito rápido) | Falha catastrófica da peça |

| Pontos Moles | Aquecimento incompleto ou resfriamento lento | Baixa dureza, baixa resistência ao desgaste |

| Fragilidade | Superaquecimento (crescimento de grãos) | Baixa tenacidade, a peça fratura facilmente |

| Descarbonetação Superficial | Reação com a atmosfera do forno | Camada superficial mole, vida útil à fadiga reduzida |

Alcance resultados de tratamento térmico precisos e confiáveis com a KINTEK.

Problemas de tratamento térmico, como rachaduras, empenamento e dureza inconsistente, estão diretamente ligados ao controle do processo e ao desempenho do equipamento. A KINTEK é especializada em fornos de laboratório avançados, sistemas de controle de temperatura e consumíveis que fornecem o aquecimento uniforme, a imersão precisa e as taxas de resfriamento controladas essenciais para o sucesso do tratamento de metais.

Nossas soluções ajudam você a:

- Eliminar Defeitos: O controle preciso da temperatura e o aquecimento uniforme minimizam a distorção e os pontos moles.

- Prevenir Rachaduras: Otimize os processos de têmpera com equipamentos confiáveis.

- Garantir Consistência: Alcance repetibilidade lote a lote para componentes críticos.

Se você está desenvolvendo novas ligas ou processando peças de alto desempenho, a experiência da KINTEK em equipamentos de laboratório garante que seus processos de tratamento térmico sejam robustos e confiáveis.

Contate nossos especialistas hoje para discutir como podemos ajudá-lo a mitigar os riscos do tratamento térmico e aprimorar suas propriedades de material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as aplicações do processo de sinterização? Fabricar Peças Complexas com Materiais de Alto Desempenho

- Quanto custará um aquecedor novo? Obtenha a discriminação completa do preço para sua casa

- Qual é a diferença entre combustão, pirólise e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- O que é nitretação a vácuo? Alcance Dureza Superior e Resistência ao Desgaste para Peças Complexas

- O que é uma zona quente totalmente metálica e quais materiais são usados? Soluções de Alta Pureza para Crescimento de Safira e Cristal

- Por que um forno de pirólise de alta temperatura é necessário para catalisadores de átomo único? Desbloqueie a Precisão Atômica

- Quais são as aplicações da brasagem na indústria? União Versátil para Aeroespacial, Automotiva e Médica

- Como a taxa de aquecimento em um forno de nitretação afeta a difusão de nitrogênio? Otimizando a Espessura e Qualidade da Camada