Embora a brasagem seja um processo notavelmente versátil, nenhum metal é fundamentalmente impossível de unir. Em vez disso, certos metais apresentam desafios significativos que os tornam impraticáveis ou impossíveis de brasar usando técnicas padrão. Os principais obstáculos são um ponto de fusão muito baixo, que está próximo da temperatura de brasagem, ou a formação de uma camada de óxido resistente e estável que impede a ligação do metal de adição.

A questão não é quais metais não podem ser brasados, mas sim quais propriedades metalúrgicas — como baixos pontos de fusão ou óxidos tenazes — tornam um metal extremamente difícil de brasar sem processos, fluxos ou atmosferas controladas altamente especializados.

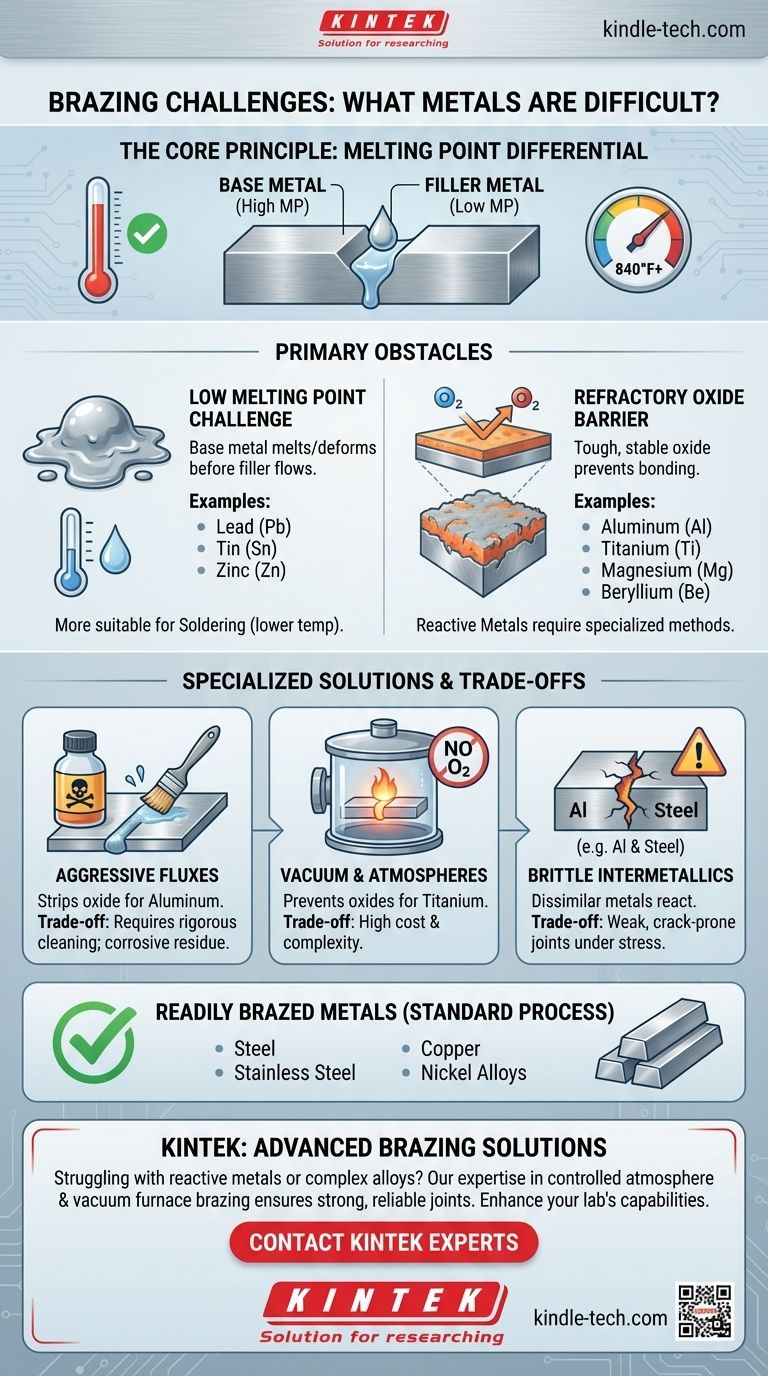

O Princípio Central da Brasagem

Para entender os desafios, devemos primeiro revisitar o requisito fundamental da brasagem. O processo funciona aquecendo-se dois metais base e introduzindo um metal de adição que possui um ponto de fusão mais baixo. Este metal de adição derrete, é atraído para a junta por ação capilar e depois solidifica, criando uma forte ligação metalúrgica.

H3: O Diferencial de Temperatura é Fundamental

Para uma brasagem bem-sucedida, o ponto de fusão dos metais base deve ser significativamente superior ao ponto de fusão do metal de adição. Isso permite que o metal de adição se torne totalmente líquido e flua adequadamente sem derreter ou danificar as peças que estão sendo unidas.

Metais que Desafiam o Processo de Brasagem

Os metais considerados difíceis ou "não brasáveis" geralmente se enquadram em duas categorias principais.

H3: O Desafio do Baixo Ponto de Fusão

Se o ponto de fusão de um metal base for muito próximo da faixa de temperatura de brasagem (tipicamente 840°F / 450°C e superior), o próprio metal base começará a derreter ou deformar.

Isso efetivamente torna a brasagem padrão impossível para metais como chumbo, estanho e zinco. Esses materiais são mais adequados para soldagem, que usa metais de adição de temperatura muito mais baixa.

H3: A Barreira de Óxido Refratário

Muitos metais muito úteis reagem instantaneamente com o oxigênio do ar para formar uma camada de óxido resistente, estável e autocurativa em sua superfície. Essa camada de óxido atua como uma barreira, impedindo que o metal de adição líquido "molhe" ou se ligue ao metal base puro por baixo.

Os metais conhecidos por esse desafio incluem:

- Alumínio

- Magnésio

- Titânio

- Berílio

Estes são frequentemente chamados de metais reativos. Embora possam ser brasados, o processo exige superar essa camada de óxido, o que complica significativamente a operação.

Entendendo as Compensações e Soluções

Brasar metais desafiadores não é impossível, mas exige técnicas especializadas que acarretam compensações significativas em custo, complexidade e pós-processamento.

H3: Fluxos Agressivos

Para metais como o alumínio, é necessário um fluxo altamente ativo e frequentemente corrosivo. Este agente químico remove agressivamente a camada de óxido logo à frente do metal de adição que flui. A principal compensação é que esses resíduos de fluxo devem ser meticulosamente limpos da montagem após a brasagem para evitar corrosão futura.

H3: Vácuo e Atmosferas Controladas

Para metais extremamente reativos como o titânio, mesmo o fluxo mais agressivo é insuficiente. O único método confiável é realizar a operação de brasagem dentro de um forno a vácuo. Ao remover todo o oxigênio, a formação da camada de óxido é evitada completamente, permitindo que o metal de adição se ligue diretamente ao metal base. Este processo produz juntas excepcionalmente limpas e fortes, mas é muito mais caro e complexo do que a brasagem ao ar livre.

H3: O Risco de Intermetálicos Frágeis

Ao brasar metais dissimilares, especialmente metais reativos com ligas comuns como o aço (por exemplo, alumínio com aço), um novo problema pode surgir. Em temperaturas de brasagem, os dois metais distintos podem reagir um com o outro na interface da junta, formando compostos intermetálicos duros e frágeis. Esses compostos podem enfraquecer severamente a junta, tornando-a propensa a rachaduras sob tensão.

Fazendo a Escolha Certa para Sua Aplicação

Em contraste com os desafios acima, metais como aço, aço inoxidável, cobre e ligas de níquel são facilmente brasados porque seus óxidos de superfície são removidos facilmente por fluxos padrão, tornando-os ideais para uma ampla gama de aplicações.

- Se seu foco principal for simplicidade e custo-benefício: Escolha metais base comuns como aço, cobre ou latão, que são facilmente brasados com equipamentos e fluxos padrão.

- Se seu foco principal for unir alumínio leve: Esteja preparado para usar ligas de brasagem de alumínio especializadas e fluxos altamente ativos que exigem procedimentos rigorosos de limpeza pós-brasagem.

- Se seu foco principal for titânio de alto desempenho ou metais reativos: Você deve planejar processos avançados e caros, como brasagem em forno a vácuo, para garantir a integridade da junta.

Em última análise, entender esses desafios materiais transforma a brasagem de uma tarefa simples em um processo de engenharia preciso.

Tabela de Resumo:

| Categoria de Metal | Desafio Principal | Exemplos Comuns |

|---|---|---|

| Metais de Baixo Ponto de Fusão | Ponto de fusão muito próximo da temperatura de brasagem | Chumbo, Estanho, Zinco |

| Metais Reativos | Forma camada de óxido resistente e estável | Alumínio, Titânio, Magnésio |

Com dificuldades para unir metais desafiadores como alumínio ou titânio? A KINTEK é especializada em soluções avançadas de brasagem e equipamentos de laboratório para metais reativos e ligas complexas. Nossa experiência em brasagem em atmosfera controlada e em forno a vácuo garante juntas fortes e confiáveis para suas aplicações mais exigentes. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de união de metais e descobrir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis