Na brasagem de alta temperatura, uma gama excepcionalmente ampla de materiais pode ser unida com sucesso, incluindo superligas avançadas, metais refratários e até mesmo cerâmicas. O processo não é limitado pelos próprios materiais base, mas sim pela capacidade de um metal de adição (a liga de brasagem) de "molhar" e se ligar às suas superfícies em um ambiente controlado e livre de óxidos.

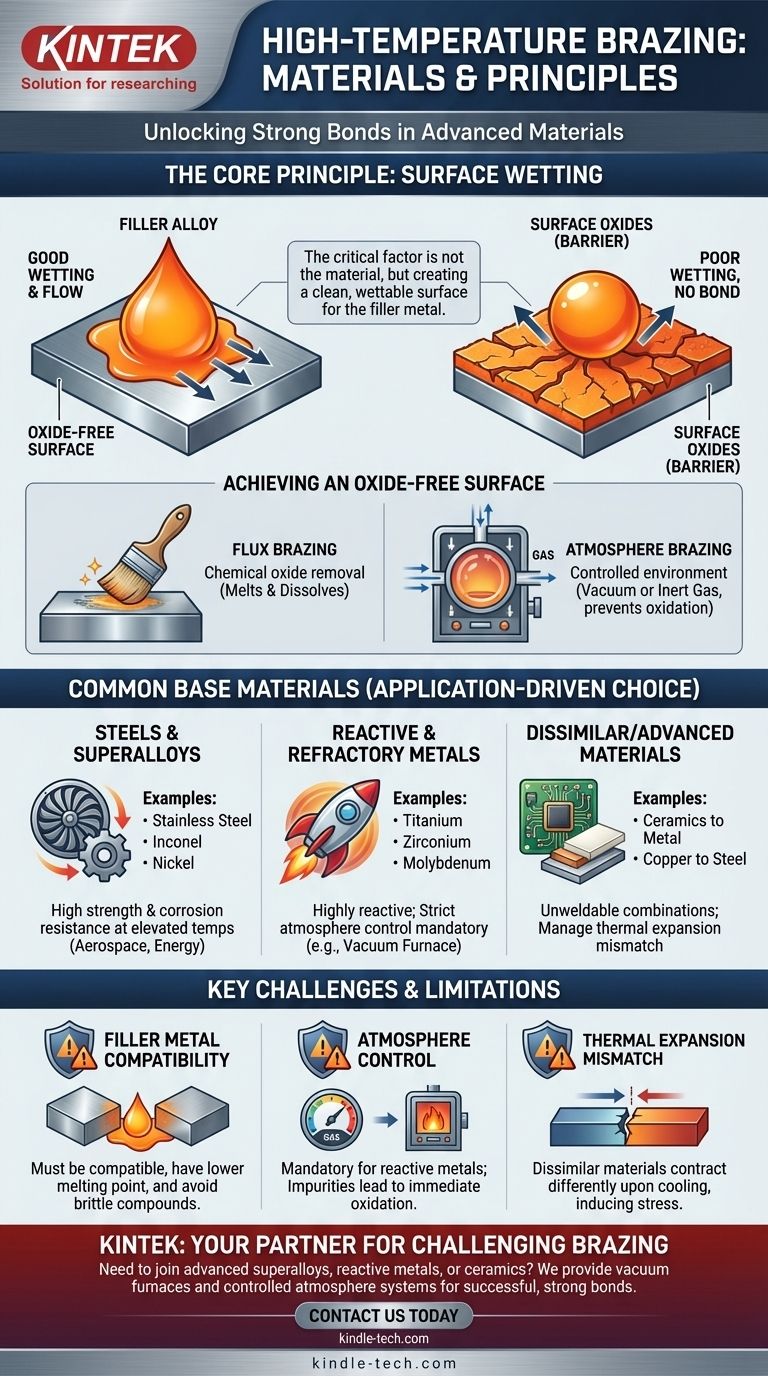

O fator crítico para uma brasagem de alta temperatura bem-sucedida não é o material específico que está sendo unido, mas a criação de uma superfície livre de óxidos que permita que a liga de adição fundida forme uma ligação metalúrgica forte.

O Princípio Orientador: Molhagem da Superfície

Todo o processo de brasagem é governado por um único conceito fundamental: molhagem. Compreender isso é a chave para selecionar e preparar os materiais.

O que é "Molhagem"?

Molhagem é a capacidade da liga de brasagem líquida de fluir e aderir às superfícies dos materiais base. Uma brasagem bem-sucedida requer excelente molhagem para garantir que o metal de adição seja atraído para a junta por ação capilar, criando uma ligação contínua e forte após o resfriamento.

O Obstáculo: Óxidos de Superfície

Quase todos os metais formam uma fina camada de óxido em sua superfície quando expostos ao ar. Essa camada de óxido atua como uma barreira, impedindo que a liga de adição fundida faça contato direto com o metal base, inibindo assim a molhagem e bloqueando a formação de uma ligação.

Obtendo uma Superfície Livre de Óxidos

O principal desafio na brasagem é remover essa camada de óxido e evitar que ela se reforme. Isso é tipicamente realizado de duas maneiras:

- Brasagem com Fluxo: Um composto químico chamado fluxo é aplicado à junta. Quando aquecido, o fluxo derrete e dissolve os óxidos, protegendo a superfície até que a liga de brasagem flua.

- Brasagem em Atmosfera Controlada: O processo é conduzido dentro de um forno com uma atmosfera controlada, como vácuo ou gás inerte. Esse ambiente remove o oxigênio (prevenindo a oxidação) ou contém elementos ativos que reduzem os óxidos existentes.

Materiais Base Comuns para Aplicações de Alta Temperatura

A brasagem de alta temperatura é essencial para unir materiais que devem ter desempenho em ambientes exigentes. A escolha do material é impulsionada inteiramente pelos requisitos da aplicação final.

Aços e Superligas à Base de Níquel

Materiais como aço inoxidável, aços-liga, níquel e Inconel são frequentemente brasados para aplicações de alto desempenho na indústria aeroespacial e de energia. Sua resistência inerente e resistência à corrosão em temperaturas elevadas os tornam candidatos ideais para este método de união.

Metais Reativos e Refratários

A brasagem é frequentemente o método preferido para unir titânio, zircônio, nióbio e molibdênio. Esses materiais são altamente reativos com o oxigênio em altas temperaturas, tornando a brasagem em forno com atmosfera controlada a única opção viável para garantir uma junta limpa e forte.

Materiais Avançados e Dissimilares

Uma das maiores forças da brasagem é sua capacidade de unir materiais que não podem ser soldados. Isso inclui a união de metais a cerâmicas, ou a união de metais com pontos de fusão vastamente diferentes, como cobre a aço.

Compreendendo as Trocas e Limitações

Embora versátil, a brasagem de alta temperatura requer consideração de engenharia cuidadosa para evitar falhas potenciais.

Compatibilidade do Metal de Adição

A liga de brasagem escolhida é tão crítica quanto os materiais base. Ela deve ter um ponto de fusão mais baixo do que os materiais base, mas ser capaz de suportar as condições de serviço finais. Sua química também deve ser compatível para garantir uma ligação metalúrgica adequada sem criar compostos intermetálicos frágeis.

A Importância do Controle da Atmosfera

Para metais reativos como titânio ou superligas contendo alumínio, o controle da atmosfera não é opcional — é obrigatório. Um vácuo inadequado ou gás inerte impuro resultará em uma junta falha devido à formação imediata de óxidos nas temperaturas de brasagem.

Incompatibilidade de Expansão Térmica

Ao unir materiais dissimilares, como um metal a uma cerâmica, suas diferentes taxas de expansão térmica devem ser gerenciadas. À medida que o conjunto esfria da temperatura de brasagem, taxas de contração incompatíveis podem induzir estresse, potencialmente rachando a junta ou os próprios materiais.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar os materiais e o processo corretos é uma questão de alinhá-los com seu objetivo principal de engenharia.

- Se seu foco principal é a resistência estrutural em altas temperaturas: Superligas à base de níquel (como Inconel) e aços inoxidáveis de alta resistência são seus melhores candidatos, tipicamente unidos em um forno a vácuo.

- Se seu foco principal é unir materiais dissimilares (como aço a cerâmica): A brasagem é uma escolha ideal, mas você deve projetar cuidadosamente a junta e selecionar um metal de adição dúctil para acomodar as tensões de expansão térmica.

- Se seu foco principal é a redução de peso com metais reativos: Ligas de titânio e alumínio podem ser unidas de forma confiável com brasagem, mas isso requer um processo impecavelmente limpo e uma atmosfera de forno rigorosamente controlada.

Em última análise, a brasagem de alta temperatura bem-sucedida depende de uma compreensão holística dos materiais base, da liga de adição e do controle preciso do ambiente de processamento.

Tabela Resumo:

| Categoria do Material Base | Exemplos Comuns | Considerações Chave |

|---|---|---|

| Aços e Superligas | Aço Inoxidável, Inconel, Níquel | Alta resistência e resistência à corrosão em temperatura. |

| Metais Reativos e Refratários | Titânio, Zircônio, Molibdênio | Requer controle rigoroso da atmosfera (ex: vácuo). |

| Materiais Dissimilares/Avançados | Cerâmicas, Cobre a Aço | Ideal para combinações não soldáveis; gerenciar estresse térmico. |

Precisa brasar materiais desafiadores para uma aplicação de alto desempenho? A KINTEK é especializada em fornecer o equipamento de laboratório avançado e o suporte especializado necessários para uma brasagem de alta temperatura bem-sucedida. Nossos fornos a vácuo e sistemas de atmosfera controlada são projetados para atender aos requisitos rigorosos para unir superligas, metais reativos e cerâmicas. Deixe nossa equipe ajudá-lo a obter ligações fortes e confiáveis para seus projetos mais exigentes.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de brasagem e explorar nossas soluções.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos