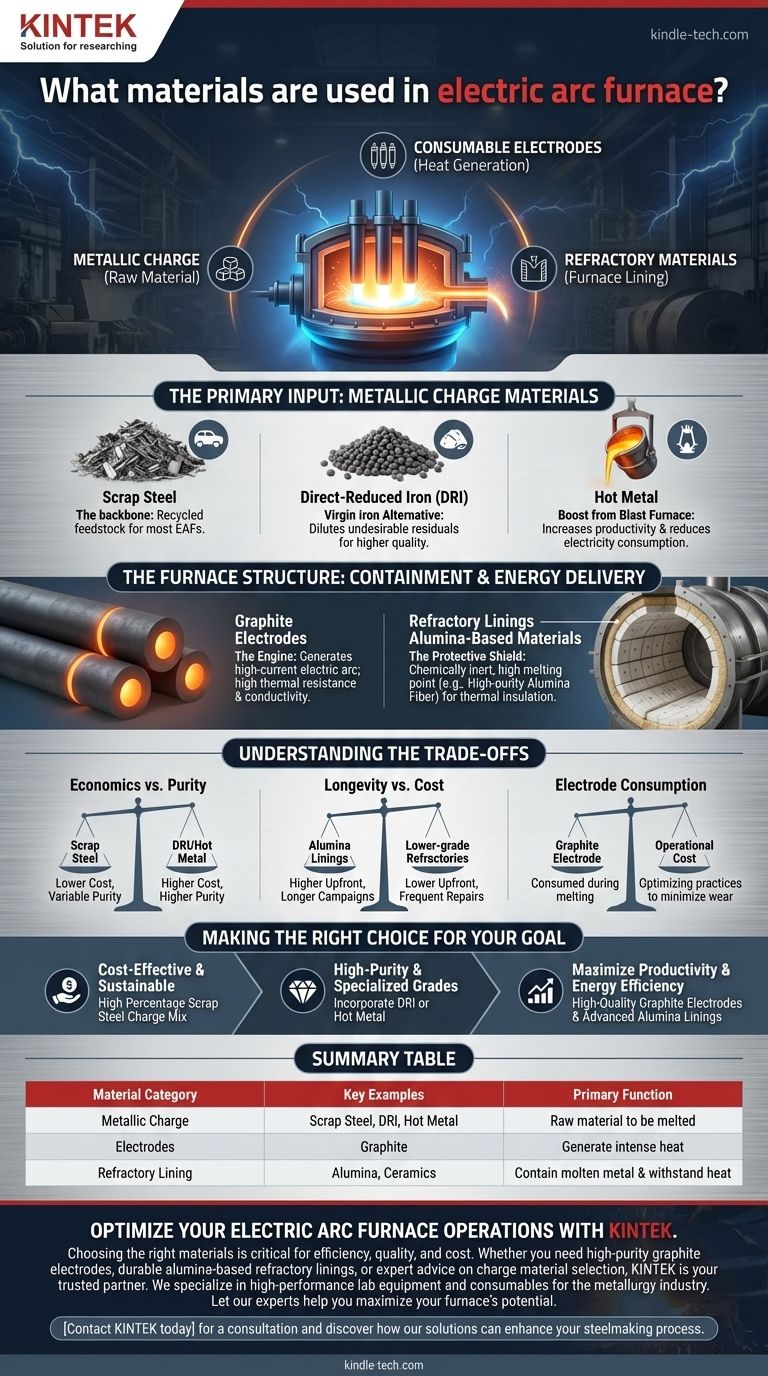

Em sua essência, um forno a arco elétrico (EAF) opera usando três categorias distintas de materiais: a carga metálica que ele é projetado para fundir, os eletrodos consumíveis que geram o calor intenso e os materiais refratários que formam o revestimento do forno e contêm o processo. Embora a sucata de aço seja a carga metálica mais comum, o próprio forno depende de eletrodos de grafite para criar o arco e de cerâmicas avançadas como a alumina para suportar as temperaturas extremas.

Um forno a arco elétrico é um sistema definido por uma interação crucial de materiais. Compreender a função de cada um — desde a matéria-prima metálica que está sendo fundida até os eletrodos de grafite e os revestimentos refratários que contêm a energia — é fundamental para apreender a eficiência operacional, a qualidade da produção e a viabilidade econômica do forno.

A Entrada Primária: Materiais de Carga Metálica

A carga é a entrada metálica bruta que o forno funde para produzir aço líquido. A escolha do material de carga é o fator mais importante que influencia o custo, a qualidade e a pegada ambiental do produto final.

Sucata de Aço: A Espinha Dorsal da Produção em EAF

A sucata de aço é a matéria-prima principal para a grande maioria dos fornos a arco elétrico. Isso inclui tudo, desde automóveis triturados e eletrodomésticos antigos até aparas industriais de processos de fabricação. Seu uso é central para o papel do EAF no ecossistema de reciclagem.

Ferro Reduzido Direto (DRI): Uma Alternativa de Ferro Virgem

DRI é uma forma de ferro virgem produzida pelo tratamento de minério de ferro com gases redutores. É frequentemente usado como um suplemento à sucata de aço para diluir a concentração de elementos residuais indesejáveis (como cobre ou estanho) que podem estar presentes na sucata, permitindo a produção de ligas de aço de maior qualidade.

Ferro-Gusa Quente: Um Impulso do Alto-Forno

Em algumas usinas siderúrgicas integradas, o ferro líquido (ferro-gusa quente) produzido em um alto-forno tradicional pode ser carregado no EAF. O uso de ferro-gusa quente pode aumentar significativamente a produtividade e reduzir o consumo de eletricidade, pois o ferro já está em um estado fundido e de alta energia. A decisão de usá-lo é quase sempre baseada na disponibilidade econômica.

A Estrutura do Forno: Contenção e Entrega de Energia

Além do que é fundido, os materiais usados para construir e operar o forno são críticos para o desempenho e a segurança. Esses componentes devem suportar algumas das condições industriais mais extremas.

Eletrodos de Grafite: O Motor do Forno

O calor necessário para a fusão é gerado por um arco elétrico de alta corrente. Este arco é estabelecido entre maciços eletrodos de grafite e a carga metálica. O grafite é usado por sua capacidade única de suportar temperaturas extremas enquanto mantém excelente condutividade elétrica, atuando efetivamente como o elemento de aquecimento do forno.

Revestimentos Refratários: O Escudo Protetor

A carcaça do forno é protegida contra o metal fundido e o calor intenso por um revestimento de materiais refratários. Esses materiais são projetados para serem quimicamente inertes e possuírem um ponto de fusão extremamente alto, fornecendo isolamento térmico e impedindo que a carcaça de aço derreta.

Materiais à Base de Alumina: O Isolante de Alto Desempenho

Revestimentos e isolamentos de fornos modernos frequentemente dependem de fibra de alumina de alta pureza e placas de óxido de alumínio. Esses materiais avançados são escolhidos por seu desempenho superior, incluindo uma temperatura de serviço muito alta, excelente resistência ao choque térmico e baixo armazenamento de calor, o que melhora a eficiência energética do forno.

Compreendendo as Compensações (Trade-offs)

A seleção de materiais para um EAF não é estática; envolve uma avaliação contínua de prioridades concorrentes. Entender essas compensações é fundamental para uma gestão eficiente da planta.

Economia do Material de Carga vs. Pureza

A escolha entre sucata, DRI e ferro-gusa quente é um equilíbrio constante. A sucata é frequentemente a opção mais econômica e sustentável, mas sua qualidade variável pode introduzir impurezas. DRI e ferro-gusa quente garantem maior pureza, mas geralmente têm um custo mais alto e um impacto ambiental diferente.

Longevidade do Refratário vs. Custo

Revestimentos de alumina de alto desempenho oferecem excelente durabilidade e eficiência térmica, levando a campanhas mais longas e menos tempo de inatividade. No entanto, eles têm um custo inicial mais alto do que refratários de qualidade inferior. Uma planta deve equilibrar o investimento em revestimentos premium com o custo operacional de reparos mais frequentes e procedimentos de revestimento.

Consumo de Eletrodo

Os eletrodos de grafite não são permanentes; eles são consumidos durante o processo de fusão por sublimação e quebra. Esse consumo representa um custo operacional significativo. Otimizar as práticas do forno para minimizar o desgaste do eletrodo é um aspecto crítico para operar um EAF lucrativo.

Fazendo a Escolha Certa para o Seu Objetivo

Suas prioridades operacionais ditarão a mistura ideal de materiais para o seu forno.

- Se seu foco principal for a produção de aço sustentável e econômica: Você dependerá de uma mistura de carga com a maior porcentagem possível de sucata de aço de origem local.

- Se seu foco principal for a produção de ligas de aço especializadas ou de alta pureza: Você deve incorporar uma quantidade calculada de ferro virgem, seja como DRI ou ferro-gusa quente, para diluir as impurezas da sucata.

- Se seu foco principal for maximizar a produtividade do forno e a eficiência energética: Você investirá em eletrodos de grafite de alta qualidade e revestimentos refratários avançados à base de alumina para garantir o máximo tempo de atividade e a mínima perda de calor.

Em última análise, dominar a ciência dos materiais de um EAF é a chave para desbloquear todo o seu potencial operacional e econômico.

Tabela de Resumo:

| Categoria de Material | Exemplos Chave | Função Principal |

|---|---|---|

| Carga Metálica | Sucata de Aço, DRI, Ferro-Gusa Quente | Matéria-prima a ser fundida em aço líquido |

| Eletrodos | Grafite | Gerar calor intenso através de arco elétrico |

| Revestimento Refratário | Alumina, Cerâmicas | Conter o metal fundido e suportar calor extremo |

Otimize Suas Operações de Forno a Arco Elétrico com a KINTEK

A escolha dos materiais certos é fundamental para a eficiência, qualidade da produção e custo-benefício do seu EAF. Se você precisa de eletrodos de grafite de alta pureza, revestimentos refratários duráveis à base de alumina ou aconselhamento especializado sobre a seleção de materiais de carga, a KINTEK é sua parceira de confiança.

Somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho para a indústria metalúrgica, ajudando você a alcançar resultados superiores. Deixe que nossos especialistas ajudem você a maximizar o potencial do seu forno.

Entre em contato com a KINTEK hoje mesmo para uma consulta e descubra como nossas soluções podem aprimorar seu processo de fabricação de aço.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo