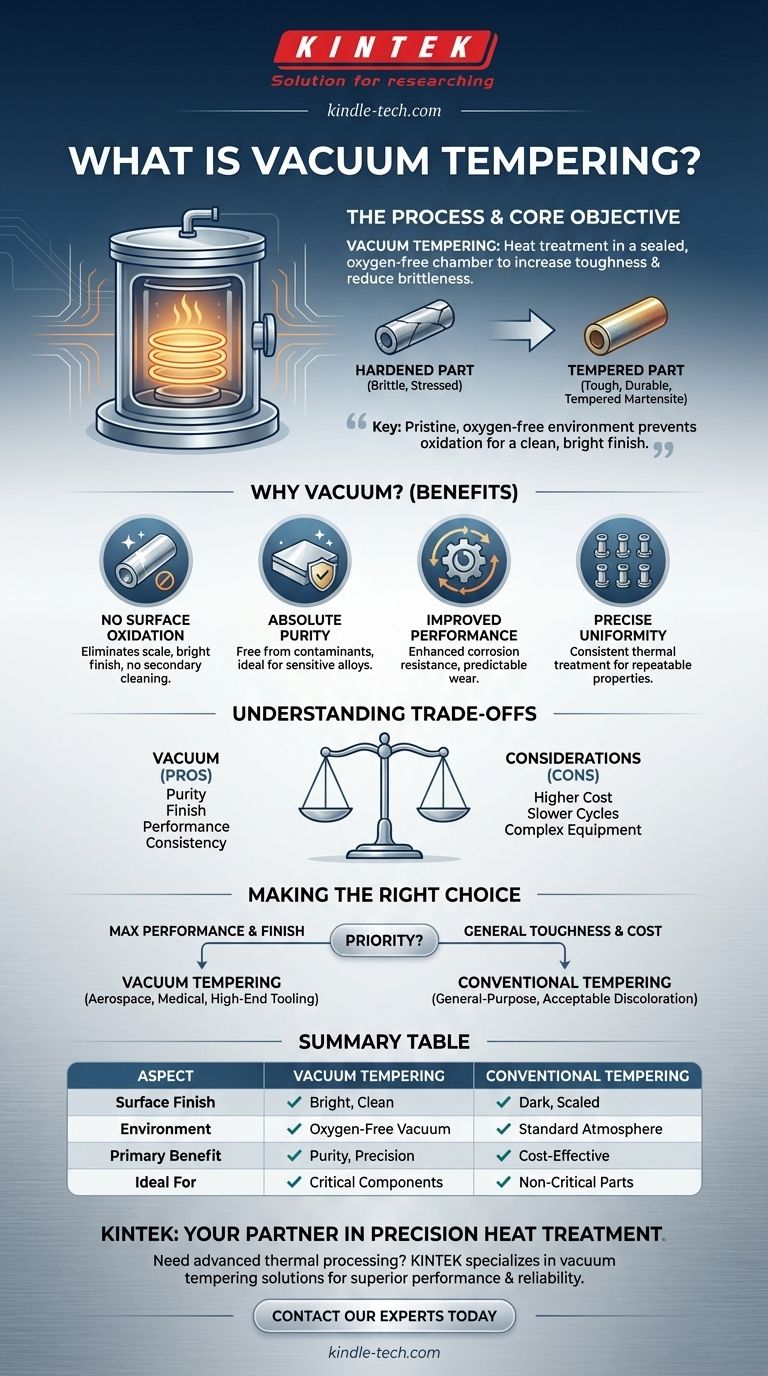

A têmpera a vácuo é um processo de tratamento térmico utilizado para aumentar a tenacidade e reduzir a fragilidade de uma peça metálica previamente endurecida. Todo o processo — aquecer a peça a uma temperatura específica, mantê-la por um tempo determinado e arrefecê-la — é conduzido dentro de uma câmara selada da qual o ar foi removido, criando um vácuo. Este ambiente controlado e sem oxigénio é a característica chave que o distingue da têmpera convencional.

O objetivo principal de usar o vácuo para a têmpera não é o próprio vácuo, mas o ambiente impecável e sem oxigénio que ele cria. Isso evita a oxidação e descoloração da superfície, garantindo que o componente final atenda às especificações mecânicas exatas com um acabamento limpo e brilhante.

O Objetivo Principal: Equilibrar Dureza e Tenacidade

Para entender a têmpera a vácuo, é essencial primeiro compreender a compensação fundamental que ela gere na metalurgia.

O Problema com o Endurecimento

Quando o aço é endurecido (tipicamente através de um processo chamado têmpera), a sua estrutura cristalina interna muda, tornando-o extremamente duro. No entanto, este processo também introduz um stress interno significativo, deixando o metal muito frágil, semelhante ao vidro. Uma peça totalmente endurecida pode estilhaçar-se se cair ou for sujeita a impacto.

Como a Têmpera Fornece a Solução

A têmpera é a etapa subsequente crítica que alivia este stress interno. A peça é reaquecida a uma temperatura bem abaixo do seu ponto de endurecimento, o que permite que a estrutura interna relaxe e se reforme ligeiramente.

Este ciclo de aquecimento cuidadosamente controlado reduz a fragilidade e confere tenacidade — a capacidade de absorver energia e deformar sem fraturar.

O Resultado: Martensita Temperada

O objetivo da têmpera é transformar a estrutura interna frágil numa microestrutura refinada conhecida como martensita temperada. Esta estrutura possui a combinação ideal de alta dureza e tenacidade suficiente para aplicações exigentes.

Porquê Realizar a Têmpera a Vácuo?

Escolher temperar a vácuo é uma decisão que prioriza a pureza e a qualidade da superfície. O ambiente de vácuo oferece várias vantagens distintas em relação à têmpera num forno convencional com atmosfera normal.

Para Eliminar a Oxidação Superficial

A temperaturas elevadas, o oxigénio no ar reage instantaneamente com a superfície de um metal, formando uma camada escura e escamosa de óxido. Um vácuo remove praticamente todo o oxigénio, prevenindo completamente esta reação. As peças emergem do forno com uma superfície brilhante e limpa, eliminando a necessidade de operações de limpeza secundárias como jateamento de areia ou banhos químicos.

Para Garantir Pureza Absoluta

Um ambiente de vácuo é livre de contaminantes atmosféricos como oxigénio, nitrogénio e vapor de água. Isso impede que esses elementos reajam com a superfície do metal, o que é crítico para ligas sensíveis usadas nas indústrias aeroespacial, médica e eletrónica.

Para Melhorar o Desempenho da Peça

Ao prevenir reações superficiais, a têmpera a vácuo garante que as propriedades metalúrgicas da superfície sejam idênticas ao núcleo do material. Isso pode levar a características de desempenho melhoradas, incluindo maior resistência à corrosão e vida útil previsível.

Para Alcançar Uniformidade Precisa de Temperatura

Os fornos a vácuo proporcionam um ambiente de aquecimento extremamente estável e uniforme. Este controlo preciso garante que cada peça num lote, independentemente da sua posição, receba o mesmo tratamento térmico exato, levando a propriedades mecânicas altamente consistentes e repetíveis.

Compreendendo as Compensações

Embora os benefícios sejam significativos, a têmpera a vácuo não é a escolha padrão para todas as aplicações devido a várias considerações práticas.

Custos de Equipamento e Operacionais Mais Elevados

Os fornos a vácuo são significativamente mais complexos e caros para comprar e manter do que os fornos de atmosfera convencional. O processo de criar vácuo para cada ciclo também consome mais energia e tempo.

Tempos de Ciclo Geralmente Mais Lentos

Embora o aquecimento em si possa ser eficiente, a necessidade de bombear a câmara para criar o vácuo adiciona tempo ao início de cada ciclo. Para peças de alto volume e baixo custo, isso pode ser um gargalo de produção.

Nem Sempre Necessário

Para muitos componentes de uso geral, uma fina camada de óxido superficial é perfeitamente aceitável ou é facilmente removida. Nesses casos, o custo e a complexidade adicionais do processamento a vácuo simplesmente não se justificam.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de têmpera apropriado depende inteiramente dos requisitos do componente final.

- Se o seu foco principal é o desempenho máximo e um acabamento impecável: A têmpera a vácuo é a escolha superior, especialmente para ferramentas aeroespaciais, médicas ou de alto desempenho onde a integridade da superfície não é negociável.

- Se o seu foco principal é a tenacidade de uso geral e a eficiência de custos: A têmpera em atmosfera convencional é frequentemente suficiente, desde que uma ligeira descoloração da superfície ou a necessidade de um processo de limpeza secundário sejam aceitáveis.

- Se a sua peça deve ter zero contaminação superficial: O processo a vácuo é a única maneira de garantir um componente livre de óxidos e nitretos que podem formar-se numa atmosfera padrão.

Em última análise, escolher a têmpera a vácuo é uma decisão de priorizar a perfeição metalúrgica e a pureza da superfície em detrimento de custos operacionais mais baixos.

Tabela Resumo:

| Aspeto | Têmpera a Vácuo | Têmpera Convencional |

|---|---|---|

| Acabamento Superficial | Brilhante, limpo, sem oxidação | Superfície escura, com crosta (oxidação) |

| Ambiente | Vácuo sem oxigénio | Atmosfera padrão (ar) |

| Benefício Principal | Pureza, sem contaminação, propriedades precisas | Custo-eficaz para peças não críticas |

| Ideal Para | Aeroespacial, médico, ferramentas de alto desempenho | Componentes de uso geral |

Precisa de tratamento térmico de precisão para os seus componentes críticos?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico, incluindo têmpera a vácuo. Os nossos fornos a vácuo de última geração garantem que as suas peças metálicas alcancem o equilíbrio perfeito de dureza e tenacidade com um acabamento impecável e sem óxido — eliminando a necessidade de limpeza secundária e garantindo um desempenho superior.

Seja na indústria aeroespacial, fabricação de dispositivos médicos ou ferramentas de alto desempenho, a experiência da KINTEK em equipamentos e consumíveis de laboratório é o seu parceiro para qualidade e confiabilidade.

Contacte os nossos especialistas hoje para discutir como a têmpera a vácuo pode melhorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são os dois processos de recozimento? Um Guia para Recozimento Completo e de Processo

- O que é VAR em metais? Um Guia para a Remelagem por Arco a Vácuo para Ligas Superiores

- O que é sinterização com hidrogénio? Obtenha Força e Pureza Superiores em Peças Metálicas

- O que é pirólise por plasma na gestão de resíduos? Alcance a Destruição Completa de Resíduos com Tecnologia de Plasma

- O que é deposição a vácuo? Obtenha Revestimentos de Alto Desempenho e Alta Pureza para Seus Produtos

- Como um forno de secagem a vácuo de laboratório contribui para o pré-tratamento do Super C65? Garanta a Estabilidade da Bateria

- Que material é usado para brasagem? Selecione o Metal de Solda Correto para uma Ligação Forte e Durável

- Qual é o processo de cementação a vácuo? Alcance um endurecimento superficial superior com precisão