Em essência, um forno de sinterização a vácuo é um forno industrial altamente especializado que aquece materiais em um ambiente controlado de baixa pressão, em vez de em ar aberto. Sua função principal é fundir materiais em pó em uma massa sólida em altas temperaturas sem permitir que reajam com oxigênio ou outros gases atmosféricos. Este processo previne a contaminação e a oxidação, resultando em materiais com pureza, densidade e características de desempenho superiores.

A conclusão crítica é que um forno a vácuo não é apenas sobre calor; é sobre controle atmosférico absoluto. Ao remover o ar, você elimina reações químicas indesejadas como a oxidação, permitindo a criação de materiais avançados que seriam impossíveis de produzir em um forno convencional.

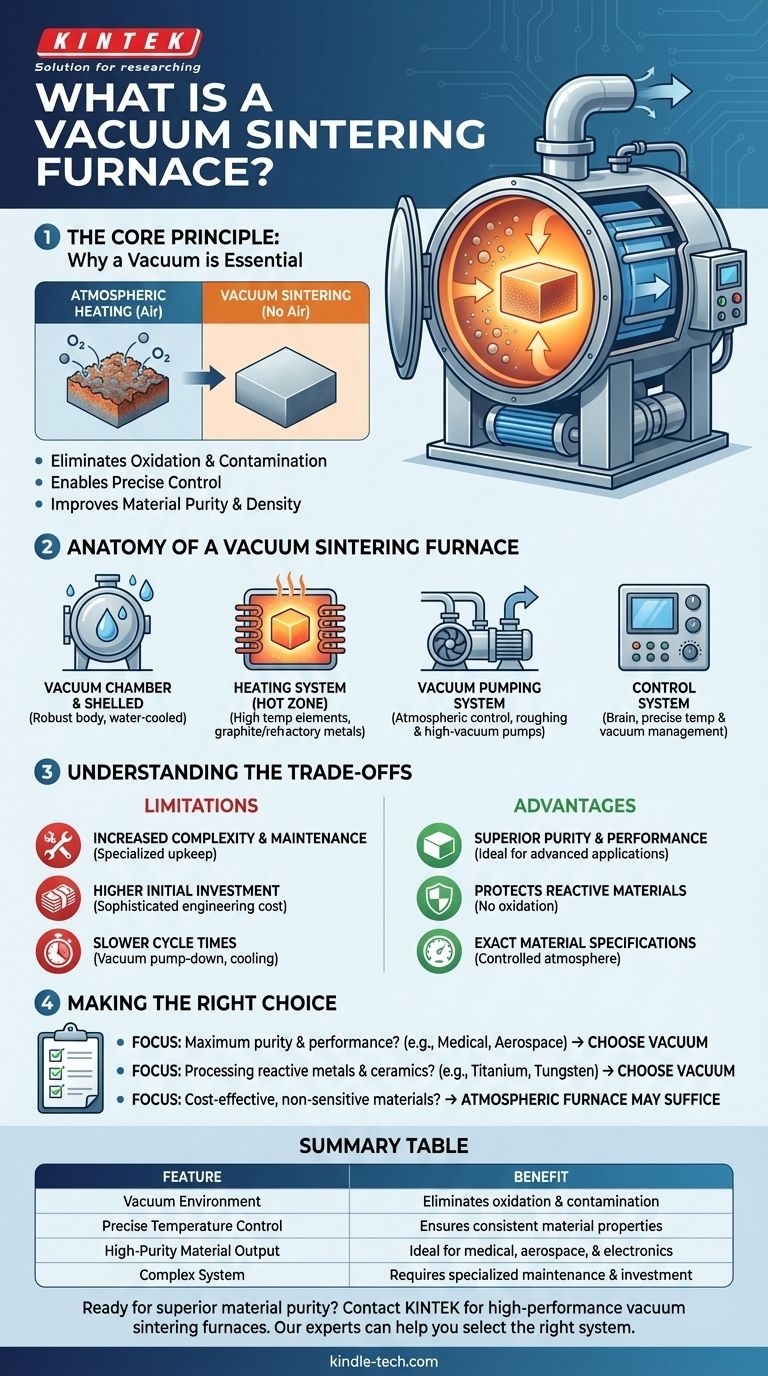

O Princípio Fundamental: Por que o Vácuo é Essencial

A característica definidora desta tecnologia é o vácuo. Nas altas temperaturas exigidas para a sinterização, a maioria dos materiais torna-se altamente reativa. O ambiente de vácuo aborda diretamente este desafio fundamental.

Eliminando Oxidação e Contaminação

Em uma atmosfera normal, aquecer um material faz com que ele reaja com o oxigênio, formando uma camada de óxido. Essa oxidação pode enfraquecer o produto final ou alterar suas propriedades por completo. Ao evacuar a câmara, o forno remove praticamente todo o oxigênio e outros gases reativos, preservando a integridade química do material.

Permitindo Controle Preciso

O ambiente de vácuo proporciona uma base limpa e neutra. Isso permite que os operadores mantenham um vácuo puro ou introduzam intencionalmente gases inertes específicos de alta pureza, como o argônio. Esse nível de controle é crucial para alcançar especificações exatas de material.

Melhorando a Pureza e Densidade do Material

Sem a interferência de gases atmosféricos, as partículas do material podem se ligar de forma mais eficaz. Isso resulta em um produto final mais denso, mais forte e livre de vazios microscópicos e impurezas que podem se formar durante o aquecimento atmosférico.

Anatomia de um Forno de Sinterização a Vácuo

Um forno a vácuo é um sistema complexo onde vários componentes chave trabalham em conjunto para gerenciar a temperatura e a pressão com extrema precisão.

A Câmara de Vácuo e o Invólucro

Este é o corpo selado e robusto do forno. É projetado para suportar tanto o intenso calor interno quanto a poderosa pressão externa criada pelo vácuo. Um sistema de resfriamento a água é tipicamente integrado ao invólucro para evitar seu superaquecimento.

O Sistema de Aquecimento (Zona Quente)

Localizada dentro da câmara, a zona quente contém os elementos de aquecimento que geram as altas temperaturas necessárias. Esses elementos podem ser feitos de grafite ou metais refratários e utilizam métodos como resistência elétrica ou indução para aquecer o material.

O Sistema de Bombeamento a Vácuo

Este é o coração do controle atmosférico do forno. Geralmente consiste em uma série de bombas — frequentemente uma bomba de vácuo primário combinada com uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) — que trabalham juntas para evacuar o ar da câmara e atingir o estado de baixa pressão desejado.

O Sistema de Controle

O cérebro do forno é um sofisticado sistema eletrônico que gerencia cada etapa do processo. Ele controla precisamente as taxas de aquecimento, mantém o material a uma temperatura específica (conhecida como "imersão"), controla as taxas de resfriamento e mantém o nível de vácuo.

Compreendendo as Vantagens e Limitações

Embora poderosa, a sinterização a vácuo não é a solução para todas as aplicações. Suas vantagens vêm com desvantagens específicas que são críticas de entender.

Maior Complexidade e Manutenção

A combinação de alta temperatura, alto vácuo e sistemas de controle eletrônico torna esses fornos complexos. Componentes como bombas de vácuo e zonas quentes exigem manutenção regular e especializada para garantir uma operação confiável.

Maior Investimento Inicial

A engenharia sofisticada e os materiais necessários para construir um forno que possa lidar com segurança com temperaturas e pressões extremas resultam em um custo inicial significativamente mais alto em comparação com os fornos atmosféricos convencionais.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara antes do aquecimento e para resfriar o material com segurança antes da ventilação aumenta o tempo total do ciclo, podendo limitar a produtividade.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar esta tecnologia depende inteiramente do seu material e dos requisitos de desempenho final.

- Se o seu foco principal é a máxima pureza e desempenho: Para aplicações como implantes médicos, componentes aeroespaciais ou eletrônicos avançados, o ambiente limpo de um forno a vácuo é inegociável.

- Se o seu foco principal é o processamento de metais e cerâmicas reativas: Materiais como titânio, tungstênio e certas cerâmicas avançadas serão arruinados pela oxidação, tornando um forno a vácuo a única opção viável.

- Se o seu foco principal é a produção econômica de materiais não sensíveis: Para cerâmicas básicas ou metais que não são prejudicados pela exposição ao ar, um forno atmosférico convencional é uma escolha muito mais prática e econômica.

Em última análise, compreender a função central do forno — controle atmosférico preciso — é a chave para alavancar seu poder para a inovação de materiais avançados.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Ambiente de Vácuo | Elimina oxidação e contaminação |

| Controle Preciso de Temperatura | Garante propriedades consistentes do material |

| Produção de Material de Alta Pureza | Ideal para aplicações médicas, aeroespaciais e eletrônicas |

| Sistema Complexo | Requer manutenção e investimento especializados |

Pronto para alcançar pureza e desempenho superiores em materiais? A KINTEK é especializada em equipamentos de laboratório de alta performance, incluindo fornos de sinterização a vácuo projetados para aplicações críticas em medicina, aeroespacial e cerâmicas avançadas. Nossos especialistas o ajudarão a selecionar o sistema certo para atender às suas especificações precisas de material. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar seus objetivos de inovação!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura