A têmpera a vácuo é um processo de tratamento térmico de alto desempenho usado para aumentar a dureza e a resistência mecânica de peças metálicas. Envolve aquecer um material a uma temperatura específica dentro de um forno a vácuo, mantê-lo lá e, em seguida, resfriá-lo rapidamente com um meio controlado para fixar uma estrutura metalúrgica desejável. Todo este processo é conduzido sem oxigénio, o que evita a oxidação superficial e resulta numa peça limpa e brilhante.

No seu cerne, a têmpera a vácuo visa atingir dois objetivos simultaneamente: transformar a estrutura interna de um metal para máxima dureza e fazê-lo num ambiente imaculado que previne defeitos superficiais como carepa e descoloração. A decisão crítica neste processo é escolher o meio de arrefecimento certo — gás ou óleo — que dita o equilíbrio entre a velocidade de arrefecimento e a integridade da peça.

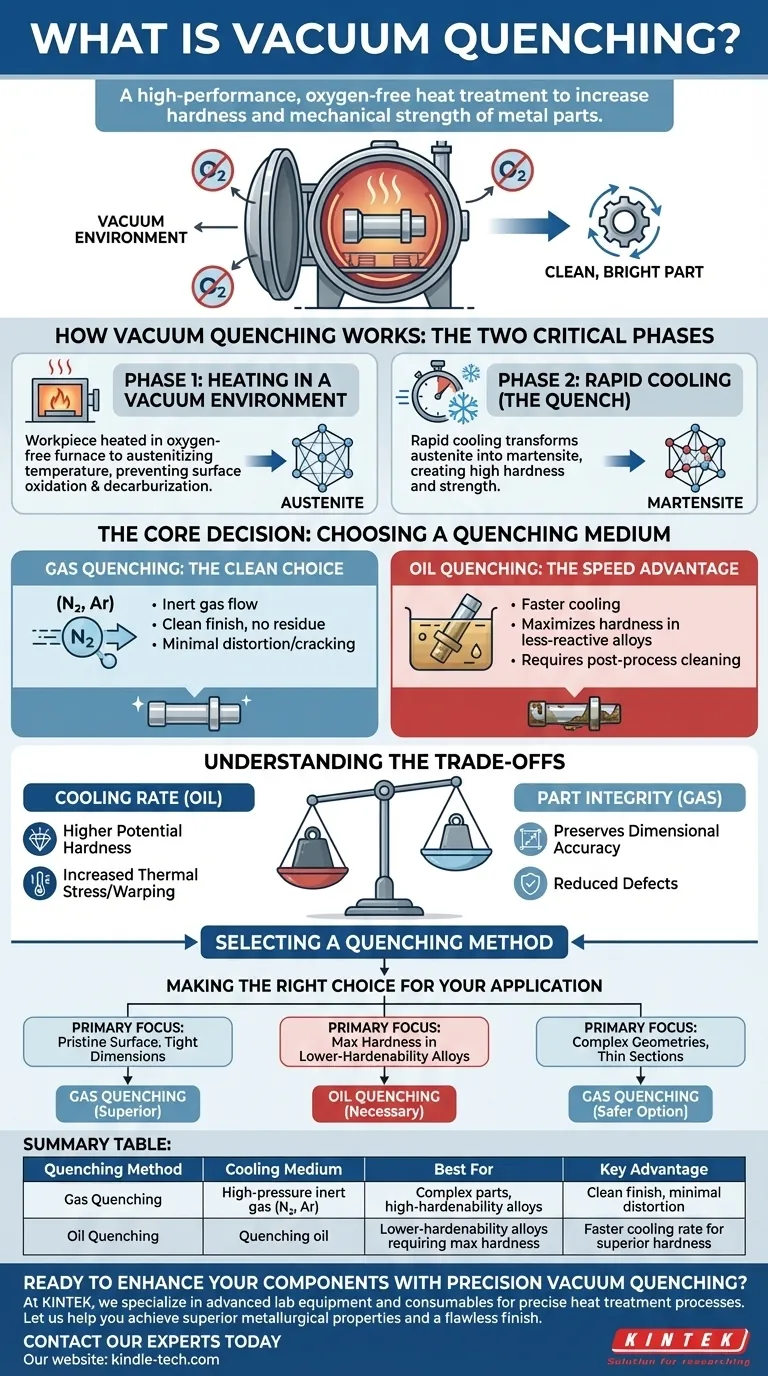

Como Funciona a Têmpera a Vácuo: As Duas Fases Críticas

O processo pode ser dividido em duas etapas distintas e igualmente importantes: aquecimento e têmpera. O ambiente de vácuo é o fio condutor que torna esta técnica tão eficaz.

Fase 1: Aquecimento em Ambiente de Vácuo

O primeiro passo envolve colocar a peça de trabalho num forno a vácuo. A câmara do forno é evacuada, removendo oxigénio e outros gases reativos.

A peça é então aquecida até à sua temperatura de austenitização, um ponto específico onde a sua estrutura cristalina se transforma numa fase conhecida como austenita.

Esta atmosfera controlada e livre de oxigénio é crucial porque previne completamente a oxidação e a descarbonetação (a perda de carbono da superfície), que são problemas comuns em fornos tradicionais baseados em atmosfera.

Fase 2: Arrefecimento Rápido (A Têmpera)

Uma vez que o material esteja totalmente transformado em austenita, ele deve ser arrefecido rapidamente. Este arrefecimento rápido, ou "têmpera", não permite que a estrutura da austenita reverta ao seu estado mais macio e pré-aquecido.

Em vez disso, força uma transformação em martensita, uma estrutura cristalina muito dura e frágil. É esta estrutura martensítica que confere à peça temperada a sua alta dureza e resistência.

A velocidade da têmpera é crítica e é determinada pelo meio de arrefecimento utilizado.

A Decisão Fundamental: Escolher um Meio de Têmpera

A escolha do meio de arrefecimento é a variável mais significativa na têmpera a vácuo e impacta diretamente as propriedades finais do componente.

Têmpera a Gás: A Escolha Limpa

Na têmpera a gás a vácuo, a peça aquecida é arrefecida pela introdução de um fluxo de alta pressão de gás inerte, tipicamente nitrogénio ou árgon, no forno.

Este método é excecionalmente limpo, pois não deixa resíduos na superfície da peça. As peças saem do forno brilhantes, polidas e prontas para uso sem necessidade de limpeza pós-processamento.

A têmpera a gás oferece um arrefecimento mais uniforme e menos severo, o que reduz significativamente o risco de distorção ou fissuras na peça, especialmente em componentes com geometrias complexas ou secções finas.

Têmpera a Óleo: A Vantagem da Velocidade

Para algumas ligas de aço com menor temperabilidade, a têmpera a gás não é rápida o suficiente para atingir a transformação martensítica completa. Estes materiais requerem têmpera a óleo a vácuo.

Neste processo, a peça aquecida é movida da câmara de aquecimento a vácuo para uma câmara integrada e selada preenchida com óleo de têmpera.

O óleo extrai calor muito mais rapidamente do que o gás, garantindo que mesmo ligas menos reativas atinjam a dureza máxima. A desvantagem é que a peça deve ser completamente limpa após o tratamento para remover resíduos de óleo.

Compreendendo as Trocas

A seleção de um método de têmpera requer o equilíbrio de prioridades concorrentes. A sua escolha sempre envolverá uma série de compromissos de engenharia.

Taxa de Arrefecimento vs. Integridade da Peça

Uma têmpera mais rápida (óleo) proporciona maior dureza potencial, mas também induz maior tensão térmica. Isso aumenta o risco de empenamento, distorção e até microfissuras na peça de trabalho.

Uma têmpera mais lenta e controlada (gás) é mais suave para a peça, preservando a precisão dimensional e reduzindo a probabilidade de defeitos.

Limpeza vs. Complexidade do Processo

A têmpera a gás é um processo limpo e de uma única etapa. As peças estão acabadas quando saem do forno.

A têmpera a óleo é inerentemente suja e requer uma etapa de limpeza adicional, muitas vezes demorada. Isso adiciona complexidade operacional e custo ao fluxo de trabalho geral de fabrico.

Compatibilidade de Materiais

A escolha é frequentemente ditada pelo próprio material. Ligas de alta temperabilidade, como certos aços para ferramentas, podem ser endurecidas com sucesso com gás.

No entanto, muitos aços estruturais e para rolamentos comuns exigem a taxa de arrefecimento mais agressiva do óleo para atender aos seus requisitos de dureza especificados.

Tomar a Decisão Certa para a Sua Aplicação

Para escolher o método correto, deve definir claramente o resultado mais crítico para o seu componente.

- Se o seu foco principal é um acabamento superficial impecável e estabilidade dimensional rigorosa: A têmpera a gás é a escolha superior, pois elimina a necessidade de limpeza e minimiza a distorção.

- Se o seu foco principal é atingir a dureza máxima em ligas de menor temperabilidade: A têmpera a óleo é frequentemente necessária devido à sua taxa de arrefecimento mais rápida e agressiva.

- Se o seu projeto envolve geometrias complexas, cantos afiados ou secções transversais finas: A têmpera a gás proporciona um processo de arrefecimento mais controlado e uniforme, tornando-o a opção mais segura para prevenir defeitos.

Ao compreender estes princípios fundamentais, pode selecionar o método preciso de têmpera a vácuo que satisfaz tanto as necessidades metalúrgicas do seu material quanto os padrões de qualidade finais do seu projeto.

Tabela Resumo:

| Método de Têmpera | Meio de Arrefecimento | Melhor Para | Vantagem Chave |

|---|---|---|---|

| Têmpera a Gás | Gás inerte de alta pressão (N₂, Ar) | Peças complexas, ligas de alta temperabilidade | Acabamento limpo, distorção mínima |

| Têmpera a Óleo | Óleo de têmpera | Ligas de menor temperabilidade que requerem dureza máxima | Taxa de arrefecimento mais rápida para dureza superior |

Pronto para melhorar os seus componentes com têmpera a vácuo de precisão?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de tratamento térmico precisos. Quer necessite dos resultados limpos e sem distorção da têmpera a gás ou da dureza máxima alcançada com a têmpera a óleo, as nossas soluções são adaptadas para satisfazer os padrões específicos de material e qualidade do seu laboratório.

Deixe-nos ajudá-lo a alcançar propriedades metalúrgicas superiores e um acabamento impecável. Contacte os nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir a solução de têmpera a vácuo certa para as suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico