Em sua essência, o tratamento térmico em forno a vácuo é um processo térmico altamente controlado que fortalece e modifica peças metálicas aquecendo-as e resfriando-as dentro de um vácuo quase perfeito. Ao remover virtualmente todo o ar e outros gases reativos do ambiente, este método previne reações superficiais como a oxidação. Isso resulta em peças com um acabamento limpo e brilhante e propriedades de material superiores e mais uniformes.

O valor fundamental do tratamento térmico a vácuo não é apenas a aplicação de calor, mas o controle absoluto sobre o ambiente da peça. Esse controle elimina a contaminação da superfície e garante um aquecimento uniforme, levando a resultados previsíveis e de alta qualidade que muitas vezes são impossíveis de alcançar com métodos convencionais.

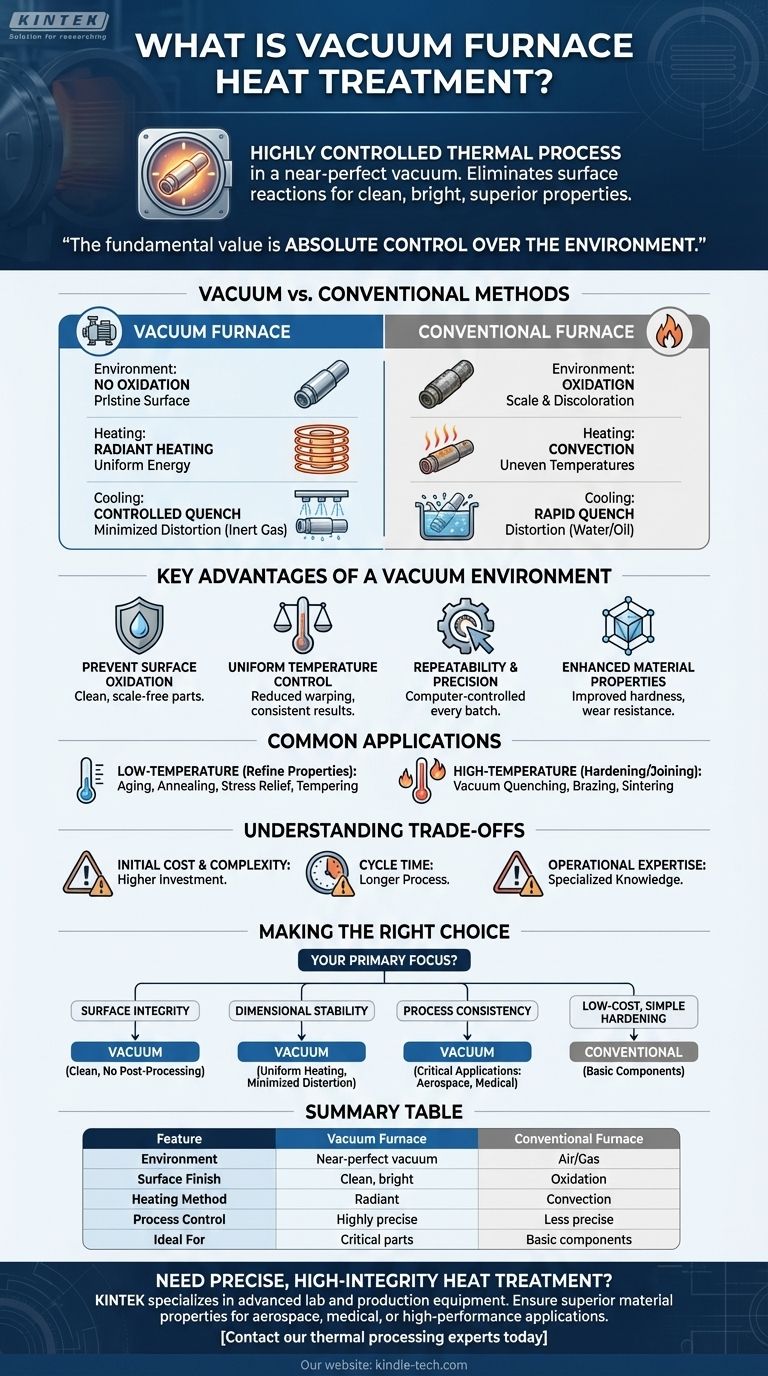

Como o Tratamento a Vácuo Difere dos Métodos Convencionais

Compreender o tratamento a vácuo começa com o contraste com os processos tradicionais baseados em atmosfera. As diferenças são fundamentais e impactam a qualidade final da peça de trabalho.

O Ambiente Controlado

No tratamento térmico convencional, as peças são aquecidas ao ar livre ou em um forno preenchido com gás. Isso expõe a superfície do metal quente ao oxigênio e outros elementos, causando incrustação e descoloração.

Um forno a vácuo primeiro remove a atmosfera de uma câmara selada usando bombas potentes. Isso previne a oxidação e outras reações superficiais, mantendo a superfície da peça intocada durante todo o ciclo.

O Mecanismo de Aquecimento

Forno tradicionais frequentemente dependem de correntes de convecção transportadas pelo ar, o que pode levar a uma distribuição desigual de temperatura em uma peça. Isso pode criar pontos quentes e tensões internas.

Forno a vácuo tipicamente usam elementos de aquecimento resistivos feitos de grafite ou cerâmica. Este método irradia energia térmica direta e uniformemente para a peça de trabalho, garantindo um aquecimento uniforme mesmo para geometrias complexas.

O Processo de Resfriamento (Têmpera)

A têmpera convencional envolve submergir uma peça quente em um tanque de água ou óleo. Este processo é rápido, mas pode ser termicamente violento, levando a distorção e empenamento.

Em um forno a vácuo, o resfriamento também é altamente controlado. Após o aquecimento, a câmara pode ser preenchida com um gás inerte de alta pressão, como argônio ou nitrogênio, para resfriar a peça a uma taxa precisa e controlada. Isso minimiza o choque térmico e a distorção.

As Principais Vantagens de um Ambiente a Vácuo

O ambiente único de um forno a vácuo oferece uma série de vantagens de engenharia distintas que justificam seu uso para aplicações críticas.

Prevenção da Oxidação Superficial

Ao eliminar o oxigênio, o tratamento a vácuo produz peças limpas, brilhantes e livres de carepa. Isso muitas vezes elimina a necessidade de operações secundárias de limpeza ou usinagem.

Obtenção de Controle Uniforme de Temperatura

A combinação de aquecimento radiante e a ausência de correntes de convecção garante que toda a peça, incluindo características intrincadas e seções finas, aqueça e resfrie na mesma taxa. Isso reduz drasticamente o risco de empenamento e distorção.

Garantia de Repetibilidade e Precisão

Todo o processo de tratamento térmico a vácuo é controlado por computador. Cada parâmetro — do nível de vácuo à taxa de rampa de aquecimento e velocidade de têmpera — é precisamente gerenciado e registrado, garantindo que cada peça em cada lote receba o tratamento exato.

Melhora das Propriedades do Material

O controle preciso sobre os ciclos de aquecimento e resfriamento permite o desenvolvimento de propriedades metalúrgicas superiores. Isso pode levar a uma melhor dureza superficial, maior resistência ao desgaste e aumento da resistência geral do componente.

Aplicações e Processos Comuns

Os fornos a vácuo são versáteis e podem realizar uma ampla gama de processos térmicos para atender a diferentes requisitos de engenharia.

Tratamentos de Baixa Temperatura

Esses processos são usados para refinar as propriedades de um material sem alterar fundamentalmente sua estrutura central. As aplicações comuns incluem envelhecimento, recozimento, alívio de tensões e revenimento.

Tratamentos de Alta Temperatura

Esses processos mais intensivos são usados para endurecer e unir materiais. Eles incluem têmpera a vácuo (endurecimento), brasagem a vácuo e sinterização a vácuo (fusão de materiais em pó).

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é a solução universal para todas as aplicações. Suas principais desvantagens estão relacionadas ao custo e à complexidade.

Custo Inicial e Complexidade

Os fornos a vácuo são máquinas sofisticadas que representam um investimento de capital significativo em comparação com fornos atmosféricos mais simples. Isso pode se traduzir em um preço unitário mais alto para as peças tratadas.

Tempo de Ciclo

O processo de criar vácuo, aumentar cuidadosamente a temperatura e executar uma têmpera controlada pode levar mais tempo do que um processo convencional de "aquecer e mergulhar". Para peças não críticas, isso pode ser um gargalo desnecessário.

Experiência Operacional

Operar e manter adequadamente um forno a vácuo requer conhecimento especializado. Dominar os procedimentos corretos é crucial para alcançar os resultados esperados e garantir a longevidade do equipamento.

Fazendo a Escolha Certa para Suas Peças

A seleção do método correto de tratamento térmico depende inteiramente dos requisitos do seu componente.

- Se o seu foco principal é a integridade e a aparência da superfície: O tratamento a vácuo é a escolha superior, pois produz peças limpas e sem carepa que não exigem pós-processamento.

- Se o seu foco principal é a estabilidade dimensional para peças complexas: O aquecimento uniforme de um forno a vácuo é essencial para minimizar a distorção e manter tolerâncias apertadas.

- Se o seu foco principal é a consistência do processo para componentes críticos: A natureza controlada por computador do tratamento a vácuo garante que cada peça seja tratada de forma idêntica, o que é vital para aplicações aeroespaciais, médicas e de defesa.

- Se o seu foco principal é o endurecimento simples e de baixo custo: Métodos convencionais podem ser mais econômicos para componentes básicos onde o acabamento da superfície e pequenas distorções não são preocupações críticas.

Ao entender que o tratamento a vácuo é, em última análise, sobre alcançar o controle ambiental total, você pode escolher com confiança o processo térmico certo para atender aos seus objetivos de engenharia precisos.

Tabela Resumo:

| Característica | Forno a Vácuo | Forno Convencional |

|---|---|---|

| Ambiente | Vácuo quase perfeito | Ar ou atmosfera gasosa |

| Acabamento Superficial | Limpo, brilhante, sem carepa | Oxidação, carepa, descoloração |

| Método de Aquecimento | Aquecimento radiante (uniforme) | Correntes de convecção (pode ser desigual) |

| Controle do Processo | Altamente preciso, controlado por computador | Menos preciso, mais variável |

| Ideal Para | Peças críticas que exigem alta integridade | Componentes básicos onde o custo é fundamental |

Precisa de tratamento térmico preciso e de alta integridade para seus componentes críticos?

A KINTEK é especializada em equipamentos avançados de laboratório e produção, incluindo soluções de fornos a vácuo. Nossa experiência garante que você alcance as propriedades de material superiores, estabilidade dimensional e resultados livres de contaminação que suas aplicações aeroespaciais, médicas ou de alto desempenho exigem.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir como nossos fornos a vácuo podem aprimorar seu processo de fabricação e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão