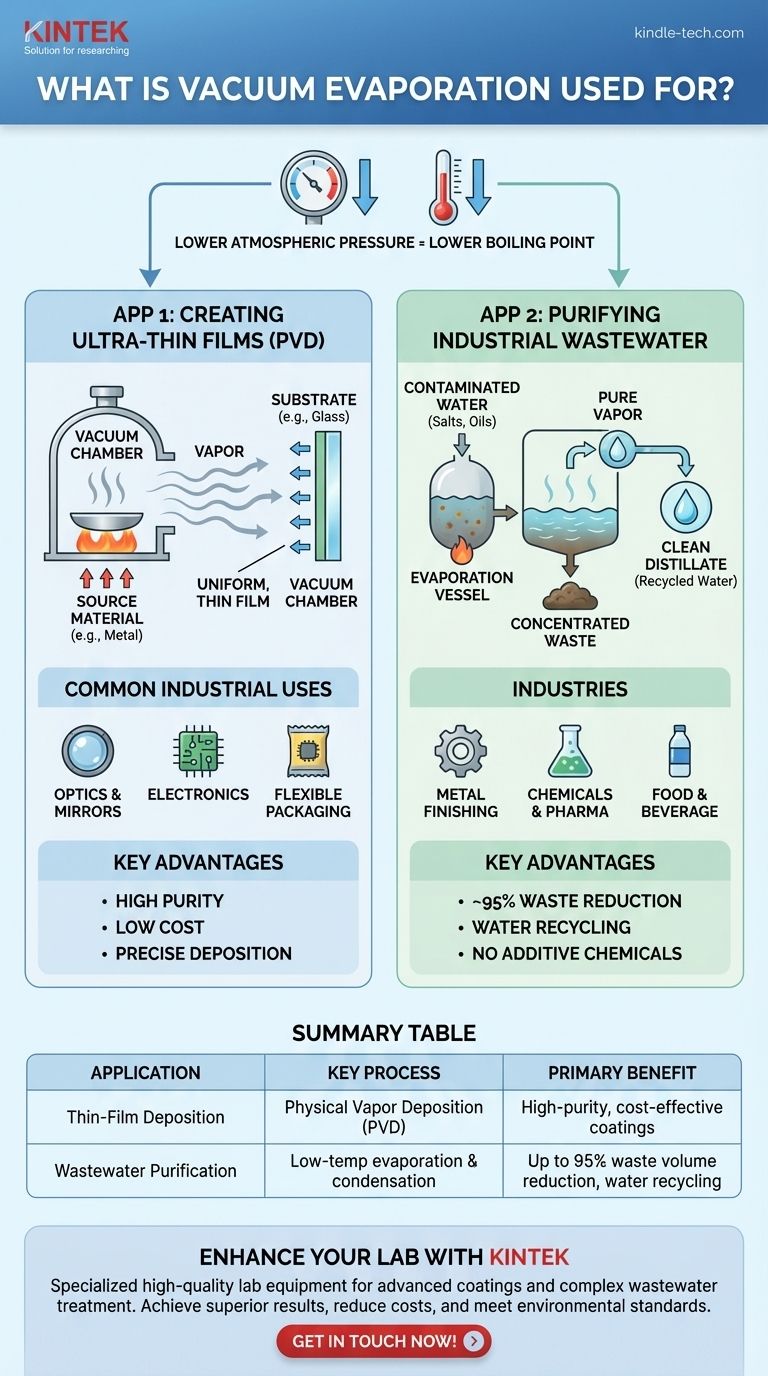

Em resumo, a evaporação a vácuo é usada para dois propósitos industriais principais e distintos: criar revestimentos ultrafinos e de alto desempenho em superfícies (um processo chamado deposição de filme fino) e purificar águas residuais industriais, separando a água dos contaminantes. Ambas as aplicações exploram o mesmo princípio central de reduzir a pressão para fazer uma substância evaporar mais facilmente.

O conceito central por trás da evaporação a vácuo é que a redução da pressão atmosférica diminui significativamente o ponto de ebulição de uma substância. Este único princípio físico é explorado de duas maneiras diferentes: ou para vaporizar metais e outros materiais para revestimento de precisão, ou para evaporar eficientemente a água para purificação.

O Princípio Central: Como o Vácuo Muda o Jogo

Evaporação Sem Calor Elevado

Sob pressão atmosférica normal, a água ferve a 100°C (212°F). Muitos metais requerem milhares de graus para vaporizar.

Criar um vácuo remove a maioria das moléculas de ar de uma câmara. Com menos pressão atmosférica a pressionar sobre uma substância, as suas moléculas podem escapar para um estado gasoso usando muito menos energia.

Isso significa que a água pode ser feita para ferver à temperatura ambiente, e metais duros podem ser vaporizados a temperaturas muito mais baixas do que as que de outra forma exigiriam. Esta eficiência é a chave para as suas duas principais aplicações.

Aplicação 1: Criação de Filmes Finos de Alto Desempenho

Um dos usos mais comuns da evaporação a vácuo é como um processo de Deposição Física de Vapor (PVD). É um método para aplicar uma camada excepcionalmente fina e pura de material sobre uma superfície, frequentemente chamada de substrato.

O Processo de Deposição Explicado

Um material de origem, como um metal como o alumínio, é colocado dentro de uma câmara de vácuo. Esta fonte é aquecida até evaporar, libertando um vapor dos seus átomos.

Estes átomos viajam em linha reta através do vácuo até atingirem o substrato mais frio (por exemplo, um pedaço de vidro ou plástico). Ao contato, eles condensam-se de volta a um sólido, formando um filme fino e uniforme.

Usos Industriais Comuns

Este processo é essencial para a fabricação de uma vasta gama de produtos:

- Revestimentos de Espelhos e Óticos: Aplicação de camadas refletoras em vidro para espelhos ou revestimentos antirreflexo em lentes.

- Eletrónica: Criação de filmes eletricamente condutores para circuitos e componentes.

- Embalagens Flexíveis: Deposição de uma fina camada de barreira (como alumínio) em materiais como sacos de batatas fritas para impedir a entrada de oxigénio e humidade.

- Acabamentos Decorativos: Dar aos plásticos uma aparência metálica, semelhante a cromo.

- Revestimentos Protetores: Adicionar uma camada durável para proteger superfícies contra corrosão.

Vantagens Chave para Revestimentos

Como método PVD, a evaporação a vácuo é valorizada pela sua alta pureza, uma vez que o ambiente de vácuo minimiza a contaminação. É também o processo PVD menos dispendioso, tornando-o altamente económico para muitas aplicações.

A trajetória de linha de visão do vapor permite uma deposição precisa, embora também possa ser uma limitação para formas complexas.

Aplicação 2: Purificação de Águas Residuais Industriais

O mesmo princípio de redução do ponto de ebulição é também um método altamente eficaz para o tratamento de água, especialmente para fluxos de resíduos com contaminantes dissolvidos e não voláteis.

O Processo de Separação Explicado

A água contaminada é bombeada para um vaso de baixa pressão. O vácuo permite que a água evapore a baixa temperatura, o que consome menos energia do que fervê-la à pressão atmosférica.

O vapor de água é puro, deixando para trás os contaminantes (sais, metais pesados, óleos) que têm pontos de ebulição muito mais elevados. Este vapor é então canalizado e condensado de volta em água limpa, conhecida como destilado.

Os poluentes restantes formam um volume muito menor de resíduos altamente concentrados, conhecidos como concentrado.

Indústrias Que Dependem Dela

Este método é crucial para indústrias que produzem águas residuais difíceis de tratar, incluindo:

- Formação e Acabamento de Metais

- Produtos Farmacêuticos e Químicos

- Processamento de Alimentos e Bebidas

Vantagens Chave para o Tratamento

O principal benefício é uma redução massiva do volume de águas residuais, muitas vezes em até 95%. Isso reduz drasticamente os custos de descarte.

O processo permite a reciclagem de água limpa de volta aos processos industriais e não requer produtos químicos aditivos caros.

Compreendendo as Compensações e Limitações

Para Deposição de Filmes Finos

A natureza de "linha de visão" significa que é excelente para revestir superfícies planas, mas tem dificuldade em revestir uniformemente objetos tridimensionais complexos com superfícies ocultas.

Embora seja o processo PVD mais económico, outros métodos podem ser escolhidos se propriedades como densidade do filme ou adesão à superfície forem mais críticas do que o custo.

Para Tratamento de Águas Residuais

A evaporação a vácuo é ideal para remover contaminantes com altos pontos de ebulição, como sais e metais. No entanto, não é eficaz para separar contaminantes que evaporam facilmente com a água, como compostos orgânicos voláteis (COVs).

Embora o seu consumo de energia seja baixo em comparação com a fervura tradicional, ainda é um processo intensivo em energia em comparação com outros métodos de filtração, como a osmose reversa, com os quais é frequentemente combinado.

Como Aplicar Isto ao Seu Objetivo

- Se o seu foco principal é criar revestimentos de superfície precisos: A evaporação a vácuo é uma excelente escolha para filmes económicos e de alta pureza em geometrias relativamente simples, como lentes, filmes de embalagem e peças decorativas.

- Se o seu foco principal é tratar águas residuais industriais desafiadoras: Este método é uma solução poderosa para separar a água de contaminantes dissolvidos e não voláteis, especialmente quando o objetivo é uma redução significativa do volume de resíduos e reciclagem de água.

Em última análise, a evaporação a vácuo é um testemunho de como controlar uma única variável ambiental — a pressão — pode resolver dois desafios industriais fundamentalmente diferentes e críticos.

Tabela de Resumo:

| Aplicação | Processo Chave | Indústrias Principais | Benefício Principal |

|---|---|---|---|

| Deposição de Filme Fino | Deposição Física de Vapor (PVD) | Eletrónica, Ótica, Embalagem | Revestimentos de alta pureza e económicos |

| Purificação de Águas Residuais | Evaporação e condensação a baixa temperatura | Acabamento de Metais, Químicos, Alimentos e Bebidas | Redução de volume de resíduos até 95%, reciclagem de água |

Pronto para aprimorar as capacidades do seu laboratório com a tecnologia de evaporação a vácuo?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas. Quer esteja a desenvolver revestimentos avançados ou a tratar fluxos complexos de águas residuais, as nossas soluções de evaporação a vácuo oferecem precisão, eficiência e fiabilidade.

Nós ajudamos você a:

- Alcançar uma deposição de filme fino superior para sua P&D ou produção.

- Implementar uma purificação eficaz de águas residuais para cumprir as normas ambientais.

- Reduzir custos operacionais com equipamentos duráveis e energeticamente eficientes.

Entre em contato conosco hoje para discutir como a KINTEK pode apoiar o sucesso do seu laboratório. Vamos encontrar a solução perfeita para sua aplicação. Entre em contato agora!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- O que é material de evaporação? A chave para a deposição de filmes finos de precisão

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- Qual é o processo de evaporação térmica no PVD? Um Guia Passo a Passo para Deposição de Filmes Finos

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?