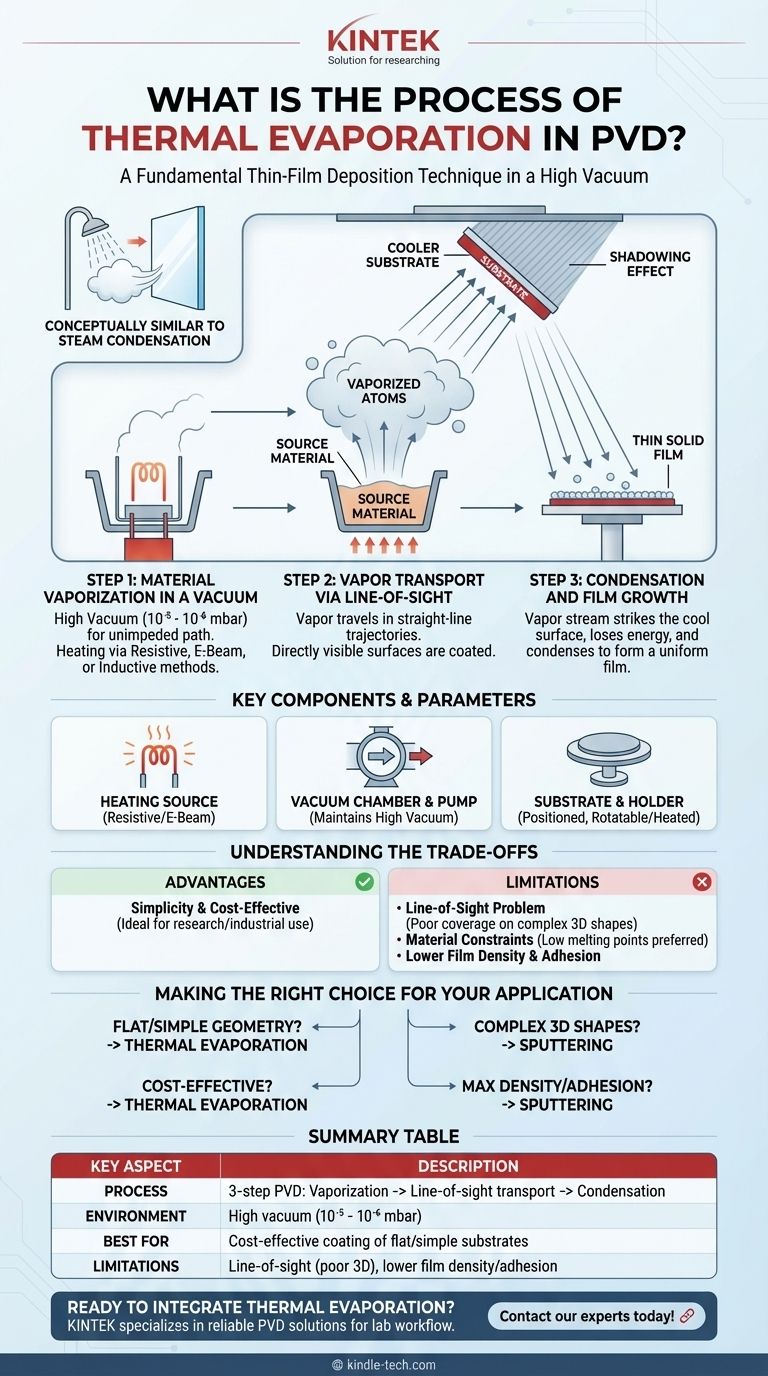

Em sua essência, a evaporação térmica é uma técnica de Deposição Física de Vapor (PVD) onde um material fonte é aquecido a vácuo elevado até vaporizar. Este vapor então viaja através da câmara de vácuo e se condensa em um substrato mais frio, construindo-se camada por camada para formar um filme fino e sólido. O processo é conceitualmente semelhante à forma como o vapor de um chuveiro quente se condensa em um espelho frio.

A evaporação térmica é um processo de deposição fundamentalmente simples, de linha de visão. Sua eficácia depende do uso de um ambiente de alto vácuo para permitir que os átomos vaporizados viajem sem impedimentos da fonte para o substrato, garantindo a pureza e a adesão do filme.

O Mecanismo Central: Uma Análise Passo a Passo

Para realmente entender a evaporação térmica, é melhor vê-la como uma sequência de três eventos físicos distintos ocorrendo dentro de um ambiente controlado.

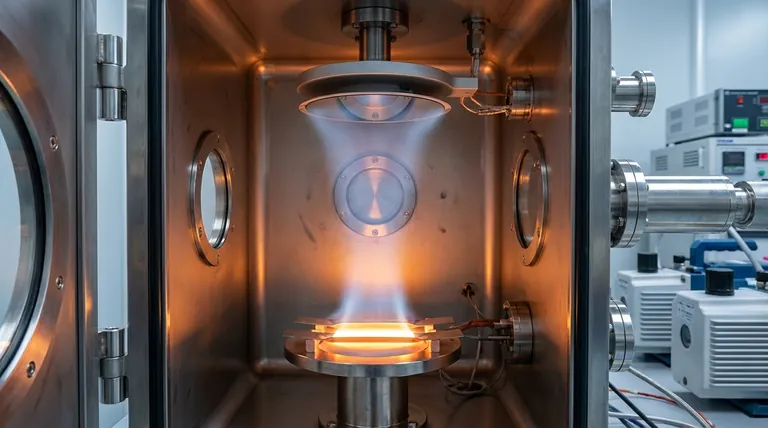

Etapa 1: Vaporização do Material em Vácuo

O processo começa colocando-se o material fonte, muitas vezes em um cadinho cerâmico ou metálico, dentro de uma câmara de vácuo. A câmara é evacuada para um alto vácuo, tipicamente entre 10⁻⁵ e 10⁻⁶ mbar.

Este vácuo é fundamental. Ele minimiza o número de moléculas de gás de fundo, o que garante que os átomos vaporizados tenham um longo caminho livre médio — um caminho desobstruído até seu destino.

O material fonte é então aquecido até ferver ou sublimar, transformando-se diretamente de sólido em gás. Isso cria uma nuvem de pressão de vapor acima da fonte.

Etapa 2: Transporte de Vapor por Linha de Visão

Uma vez vaporizados, os átomos ou moléculas viajam para longe da fonte em todas as direções. Devido ao alto vácuo, eles se movem em trajetórias essencialmente de linha reta com muito poucas colisões.

Este comportamento é conhecido como deposição de "linha de visão". Tudo o que tem uma visão direta e desobstruída da fonte de evaporação será revestido, enquanto as superfícies que estão ocultas ou "na sombra" não serão.

Etapa 3: Condensação e Crescimento do Filme

Quando o fluxo de vapor de átomos atinge o substrato comparativamente frio, eles perdem rapidamente sua energia térmica. Isso faz com que eles se condensem de volta a um estado sólido.

Com o tempo, esses átomos condensados se acumulam na superfície do substrato, formando um filme fino e sólido. A qualidade, uniformidade e adesão deste filme podem ser influenciadas por fatores como a temperatura do substrato e a taxa de deposição.

Componentes e Parâmetros Essenciais do Sistema

O processo é gerenciado usando algumas peças essenciais de hardware, cada uma desempenhando um papel crítico.

A Fonte de Aquecimento

O método de aquecimento é o que define o aspecto "térmico". Técnicas comuns incluem:

- Aquecimento Resistivo: Passagem de uma alta corrente elétrica através de um cadinho ou filamento (muitas vezes feito de tungstênio) que contém o material fonte.

- Feixe de Elétrons (E-Beam): Disparo de um feixe focado de elétrons de alta energia no material fonte para aquecer um ponto localizado a temperaturas muito altas.

- Aquecimento por Indução: Uso de campos eletromagnéticos para induzir correntes dentro do próprio material, fazendo-o aquecer.

A Câmara de Vácuo e a Bomba

Todo o processo ocorre dentro de uma câmara selada. Um sistema de bombeamento de vácuo potente é essencial para remover ar e outros gases, criando o ambiente de alto vácuo necessário. Isso evita a oxidação do material fonte quente e garante um caminho limpo para o transporte de vapor.

O Substrato e o Suporte

O substrato é o objeto a ser revestido. Ele é montado em um suporte, muitas vezes posicionado diretamente acima da fonte de evaporação. Este suporte pode, às vezes, ser girado para melhorar a uniformidade do revestimento ou aquecido para aprimorar a adesão e a estrutura do filme depositado.

Entendendo as Compensações

Embora eficaz, a evaporação térmica não é universalmente ideal. Seus pontos fortes e fracos devem ser compreendidos.

Vantagem: Simplicidade e Custo

Comparados a outros métodos PVD como a pulverização catódica (sputtering), os sistemas de evaporação térmica são frequentemente mais simples em design e mais econômicos de operar. Isso os torna uma técnica acessível para muitas aplicações de pesquisa e industriais.

Limitação: O Problema da "Linha de Visão"

A trajetória em linha reta do vapor é uma desvantagem significativa para o revestimento de objetos tridimensionais complexos. Superfícies que não estão na linha de visão direta da fonte receberão pouco ou nenhum revestimento, criando um efeito de "sombreamento" e má uniformidade.

Limitação: Restrições de Material

O processo é mais adequado para materiais com pontos de ebulição ou sublimação relativamente baixos. Materiais com pontos de fusão muito altos (como tungstênio ou tântalo) são extremamente difíceis de vaporizar com aquecimento resistivo simples e podem exigir fontes de E-beam mais complexas. A deposição de ligas e materiais compósitos também pode ser desafiadora.

Limitação: Menor Densidade e Adesão do Filme

Os átomos vaporizados na evaporação térmica chegam ao substrato com energia cinética relativamente baixa. Isso pode resultar em filmes menos densos e com menor adesão em comparação com filmes depositados por pulverização catódica, onde os átomos são ejetados com energia muito maior.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a evaporação térmica deve ser baseada em seu objetivo específico e nas restrições do seu projeto.

- Se seu foco principal for o revestimento econômico de geometrias planas ou simples: A evaporação térmica é uma escolha excelente e altamente eficiente.

- Se você precisar revestir formas 3D complexas com cobertura uniforme: Você deve considerar um método mais conformável, como a pulverização catódica, que não possui a mesma limitação de linha de visão.

- Se o seu filme exigir densidade, dureza ou adesão máximas: A pulverização catódica é frequentemente uma escolha superior devido à maior energia das partículas depositadas.

- Se você estiver trabalhando com metais de alto ponto de fusão ou ligas complexas: Um evaporador E-beam ou um sistema de pulverização catódica provavelmente será necessário.

Em última análise, escolher a técnica de deposição correta requer adequar as capacidades do processo às propriedades do filme desejadas e à geometria da aplicação.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Técnica PVD de 3 etapas: 1. Vaporização, 2. Transporte em linha de visão, 3. Condensação. |

| Ambiente | Alto vácuo (10⁻⁵ a 10⁻⁶ mbar) para garantir pureza e adesão. |

| Ideal Para | Revestimento econômico de substratos de geometria plana ou simples. |

| Limitações | Deposição por linha de visão (má cobertura 3D); menor densidade/adesão do filme em comparação com a pulverização catódica. |

Pronto para integrar a evaporação térmica ao seu fluxo de trabalho laboratorial? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis confiáveis para todas as suas necessidades de PVD. Quer você esteja revestindo substratos simples ou explorando aplicações avançadas de filmes finos, nossa experiência garante que você obtenha a solução certa para máxima eficiência e desempenho. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os requisitos específicos do seu laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza