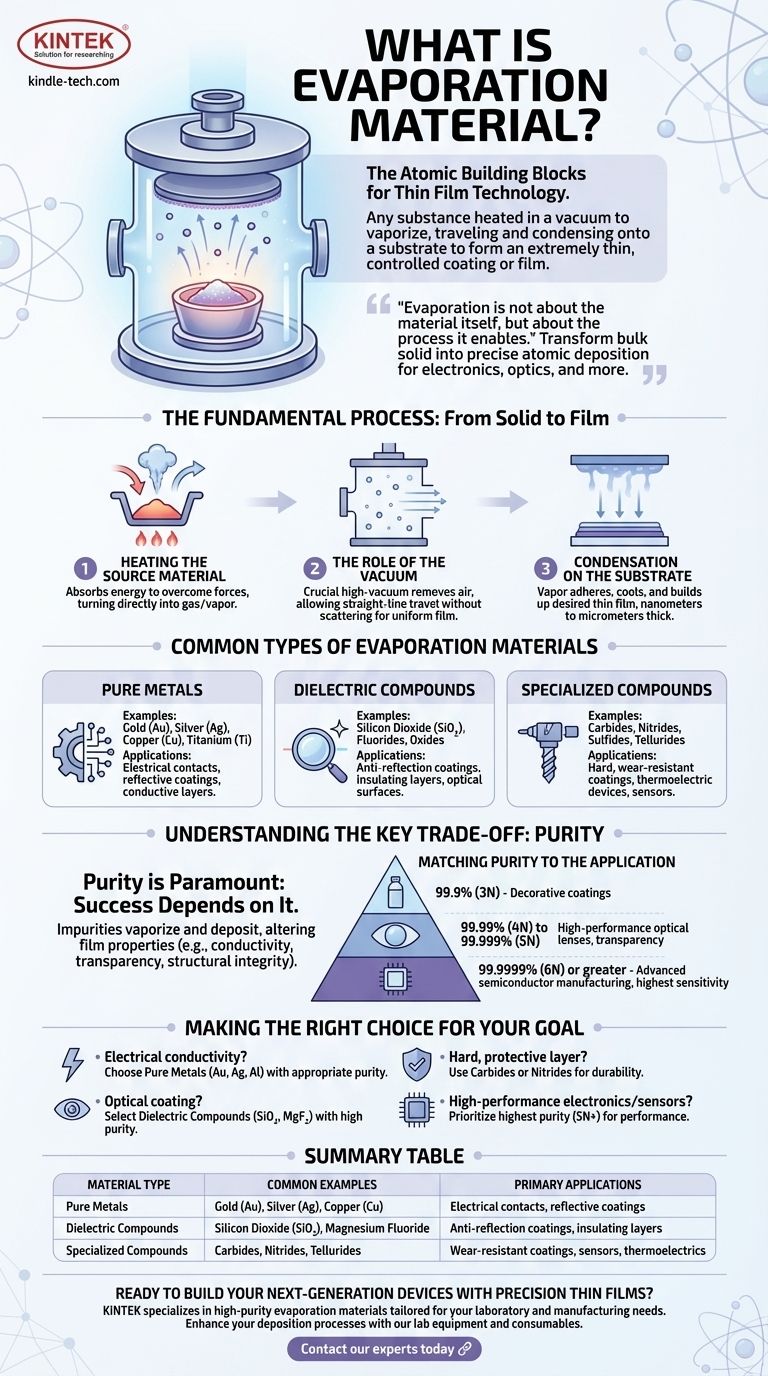

Em essência, um material de evaporação é qualquer substância — de metais puros a compostos complexos — que é aquecida a vácuo até vaporizar. Esse vapor então viaja e se condensa em uma superfície alvo, conhecida como substrato, para formar um revestimento ou filme extremamente fino e altamente controlado.

A evaporação não se trata do material em si, mas do processo que ele possibilita. O objetivo é transformar um material sólido a granel em um vapor que possa ser depositado com precisão, átomo por átomo, para construir filmes finos funcionais para aplicações que vão da eletrônica à óptica.

O Processo Fundamental: Do Sólido ao Filme

A criação de um filme fino por evaporação é um processo físico de múltiplas etapas que depende de um ambiente altamente controlado. Cada estágio é fundamental para a qualidade do revestimento final.

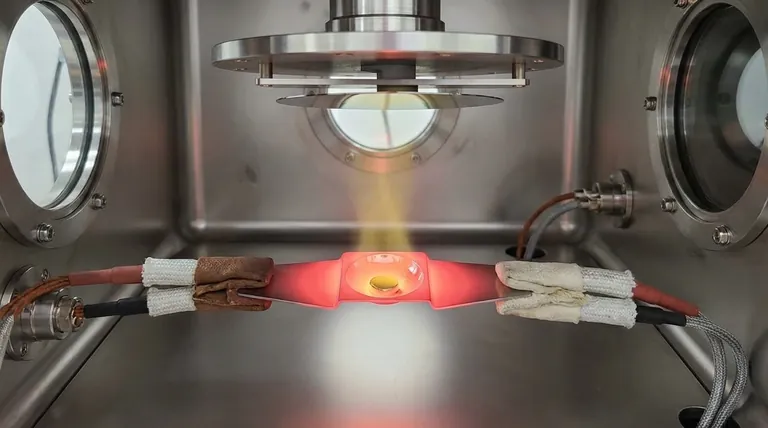

Aquecimento do Material Fonte

O processo começa aquecendo o material de evaporação dentro de uma câmara de vácuo. À medida que o material absorve energia, seus átomos ou moléculas ganham momento suficiente para superar as forças que os mantêm em estado sólido ou líquido, passando diretamente para um gás ou vapor.

O Papel do Vácuo

Essa vaporização ocorre em um ambiente de alto vácuo. O vácuo é crucial porque remove o ar e outras partículas, garantindo que o material vaporizado possa viajar em linha reta da fonte ao substrato sem colisões, o que, de outra forma, espalharia os átomos e impediria um filme uniforme.

Condensação no Substrato

Quando o fluxo de vapor atinge a superfície mais fria do substrato, ele esfria rapidamente, condensa e adere. Esse processo constrói o filme fino desejado, geralmente com apenas alguns nanômetros a micrômetros de espessura, camada por camada.

Tipos Comuns de Materiais de Evaporação

O material específico escolhido é ditado inteiramente pelas propriedades desejadas do filme final. Os materiais são frequentemente categorizados por suas características elétricas, ópticas ou mecânicas.

Metais Puros

Os metais estão entre os materiais de evaporação mais comuns. Eles são usados quando se requer condutividade elétrica ou refletividade.

- Exemplos: Ouro (Au), Prata (Ag), Cobre (Cu) e Titânio (Ti).

- Aplicações: Contatos elétricos em microchips, revestimentos refletivos para espelhos e camadas condutoras em telas.

Compostos Dielétricos

Esses materiais são isolantes elétricos e geralmente são transparentes em certos comprimentos de onda, tornando-os ideais para aplicações ópticas.

- Exemplos: Dióxido de Silício (SiO2), Fluoretos (ex: Fluoreto de Magnésio) e vários Óxidos.

- Aplicações: Revestimentos antirreflexo em lentes, camadas isolantes em capacitores e superfícies ópticas de proteção.

Compostos Especializados

Uma vasta gama de outros compostos é usada para aplicações mais específicas e exigentes.

- Exemplos: Carbetos, Nitretos, Sulfetos e Teluretos.

- Aplicações: Revestimentos duros e resistentes ao desgaste para ferramentas (Carbetos, Nitretos) ou componentes em dispositivos termoelétricos e sensores (Teluretos, Sulfetos).

Compreendendo a Troca Chave: Pureza

Para materiais de evaporação, a pureza não é um detalhe menor — é frequentemente o fator mais crítico que determina o sucesso do produto final.

Por que a Pureza é Primordial

Qualquer impureza presente no material fonte também será vaporizada e depositada no filme fino final. Esses átomos indesejados podem alterar drasticamente as propriedades pretendidas do filme, como degradar sua condutividade elétrica, reduzir sua transparência óptica ou comprometer sua integridade estrutural.

Correspondendo a Pureza à Aplicação

O nível de pureza exigido, que pode variar de 99,9% a um excepcional 99,99999%, depende inteiramente da sensibilidade da aplicação.

- Um revestimento decorativo simples em um produto de consumo pode exigir apenas pureza de 99,9% (3N).

- Uma lente óptica de alto desempenho pode exigir pureza de 99,99% (4N) a 99,999% (5N) para garantir a transparência.

- A fabricação avançada de semicondutores requer as mais altas purezas, frequentemente 99,9999% (6N) ou superior, pois mesmo alguns átomos errantes podem arruinar um microchip.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o material de evaporação e o nível de pureza corretos é uma decisão fundamental na deposição de filmes finos. Sua escolha deve ser guiada pela função principal do revestimento que você pretende criar.

- Se seu foco principal for condutividade elétrica ou contatos: Escolha um metal puro como ouro, prata ou alumínio com um nível de pureza apropriado para a sensibilidade do dispositivo.

- Se seu foco principal for um revestimento óptico (ex: antirreflexo): Selecione um composto dielétrico como Dióxido de Silício ou Fluoreto de Magnésio, garantindo alta pureza para máxima transparência.

- Se seu foco principal for uma camada dura e protetora: Use um material de carbeto ou nitreto conhecido por sua durabilidade e resistência ao desgaste.

- Se seu foco principal for eletrônicos ou sensores de alto desempenho: Priorize a mais alta pureza de material possível (5N ou superior) acima de todos os outros fatores, pois o desempenho está diretamente ligado à ausência de contaminação.

Em última análise, esses materiais são os blocos de construção em nível atômico que possibilitam grande parte de nossa tecnologia moderna.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Aplicações Principais |

|---|---|---|

| Metais Puros | Ouro (Au), Prata (Ag), Cobre (Cu) | Contatos elétricos, revestimentos refletivos |

| Compostos Dielétricos | Dióxido de Silício (SiO₂), Fluoreto de Magnésio | Revestimentos antirreflexo, camadas isolantes |

| Compostos Especializados | Carbetos, Nitretos, Teluretos | Revestimentos resistentes ao desgaste, sensores, termoelétricos |

Pronto para construir seus dispositivos de próxima geração com filmes finos de precisão? A KINTEK é especializada em fornecer materiais de evaporação de alta pureza — de metais puros a compostos complexos — adaptados às suas necessidades específicas de laboratório e fabricação. Se você está desenvolvendo semicondutores avançados, revestimentos ópticos ou camadas protetoras duráveis, nossos materiais garantem o desempenho e a confiabilidade que suas aplicações exigem. Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como os equipamentos e consumíveis de laboratório da KINTEK podem aprimorar seus processos de deposição.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é o método de evaporação térmica de filmes finos? Um Guia para Revestimento PVD

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Quais são as desvantagens da evaporação por feixe de elétrons? Altos Custos e Limitações Geométricas Explicados

- Quais são as vantagens da evaporação por feixe de elétrons (e-beam) sobre a evaporação térmica? Alcance Maior Pureza e Versatilidade

- A pulverização catódica (sputtering) é melhor que a evaporação em termos de pureza? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- O que é uma máquina de evaporação? Deposição de Filme Fino de Precisão para Aplicações de Alta Tecnologia

- Quais são os 5 fatores que afetam a taxa de evaporação? Domine o Processo para o Seu Laboratório

- Quais são as vantagens da deposição por feixe de elétrons? Obtenha Filmes Finos de Alta Pureza e Alto Ponto de Fusão