No contexto da nanotecnologia, a deposição a vácuo é uma família de processos usados para aplicar camadas de material excepcionalmente finas e uniformes em uma superfície. Executado dentro de uma câmara de alto vácuo, este método permite a colocação controlada de materiais um átomo ou molécula por vez, tornando-o um pilar para a fabricação de nanoestruturas como nanofios, nanoesponjas e revestimentos avançados.

O valor essencial da deposição a vácuo em nanotecnologia não é meramente revestir uma superfície, mas alcançar controle em nível atômico sobre as propriedades de um material. Ao construir filmes camada por camada em um vácuo impecável, podemos projetar materiais com características como durabilidade aprimorada ou transparência que são impossíveis de alcançar com materiais a granel.

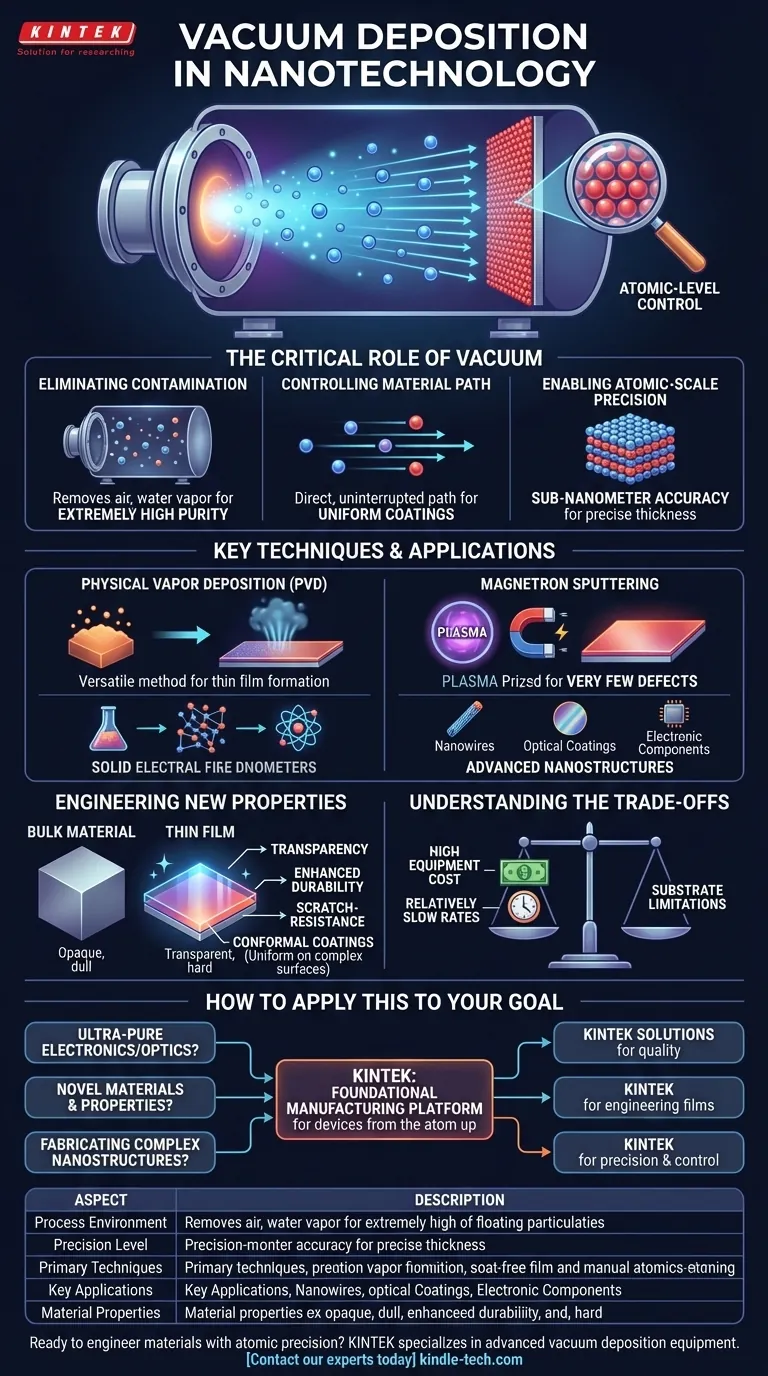

Por que o Vácuo é o Componente Crítico

O processo é definido pelo seu ambiente. Operar dentro de um vácuo não é um detalhe incidental; é o fator chave que permite a precisão exigida pela nanotecnologia.

Eliminando a Contaminação

Um vácuo remove ar, vapor de água e outras partículas que, de outra forma, interfeririam no processo. Isso garante que o filme depositado seja de pureza extremamente alta, o que é crítico para o desempenho de nanoeletrônicos e componentes ópticos.

Controlando o Caminho do Material

Na ausência quase total de ar, átomos ou moléculas vaporizadas de um material de origem viajam em linha reta e ininterrupta até a superfície alvo (o substrato). Este caminho direto é essencial para criar revestimentos uniformes e previsíveis.

Permitindo Precisão em Escala Atômica

Este ambiente controlado torna possível depositar camadas com apenas um átomo de espessura. Isso dá aos engenheiros precisão em nível subnanométrico sobre a espessura final e a estrutura do filme.

Principais Técnicas e Aplicações

Embora "deposição a vácuo" seja um termo amplo, ele inclui vários métodos específicos. A Deposição Física de Vapor (PVD) é uma das famílias de técnicas mais comuns usadas em nanotecnologia.

Deposição Física de Vapor (PVD)

PVD engloba métodos onde um material sólido é convertido em vapor, transportado através do vácuo e condensado em um substrato como um filme fino. Esta é uma técnica altamente versátil para uma ampla gama de materiais.

Sputtering por Magnetron

Um método PVD proeminente, o sputtering por magnetron, é valorizado por sua capacidade de criar filmes com muito poucos defeitos. É uma técnica preferencial para aplicações exigentes em nanotecnologia de filmes finos, onde a qualidade do material é primordial.

Fabricando Nanoestruturas Avançadas

Essas técnicas não se limitam a revestimentos planos. Elas fornecem o controle necessário para cultivar estruturas complexas como nanofios e nanobeltes ou para montar nanopartículas em revestimentos funcionais com propriedades aprimoradas.

O Poder de Projetar Novas Propriedades

A verdadeira significância da deposição de filmes finos em nanotecnologia é sua capacidade de criar materiais com características novas que diferem do material de origem.

Além dos Materiais a Granel

As propriedades de um material podem mudar drasticamente quando ele é estruturado como um filme ultrafino. Um material que é opaco em forma a granel pode se tornar transparente, ou um material macio pode se tornar incrivelmente duro.

Exemplos de Funcionalidade Aprimorada

Este processo é usado para criar revestimentos especializados que fornecem resistência a arranhões, durabilidade e propriedades ópticas específicas aprimoradas, como antirreflexo.

Desbloqueando Revestimentos Conformais

A deposição a vácuo pode produzir camadas altamente conformais, o que significa que a espessura do filme é perfeitamente uniforme, mesmo sobre superfícies complexas e não planas. Isso é vital para revestir nanoestruturas intrincadas.

Compreendendo as Desvantagens

Embora poderosa, a deposição a vácuo é um processo especializado com considerações práticas que a tornam inadequada para todas as aplicações.

Alto Custo de Equipamento

Câmaras de vácuo, fontes de alta potência e equipamentos de monitoramento são complexos e caros. O investimento de capital inicial pode ser significativo.

Taxas de Deposição Relativamente Lentas

Construir um filme átomo por átomo é preciso, mas pode ser muito mais lento do que outros métodos de revestimento, como pintura ou eletrodeposição. Isso o torna ideal para componentes de alto valor e alto desempenho, em vez de revestimento a granel.

Limitações do Substrato

O processo requer um material de substrato que possa suportar condições de alto vácuo e, em alguns casos, temperaturas elevadas sem degradar ou liberar gases.

Como Aplicar Isso ao Seu Objetivo

Escolher a abordagem certa depende inteiramente do resultado pretendido.

- Se o seu foco principal é criar componentes eletrônicos ou ópticos ultrapuros e sem defeitos: A deposição a vácuo, especialmente o sputtering por magnetron, é o padrão da indústria para alcançar esse nível de qualidade.

- Se o seu foco principal é desenvolver novos materiais com propriedades de superfície únicas: A capacidade da deposição a vácuo de projetar filmes finos com características engenheiradas é sua principal vantagem.

- Se o seu foco principal é fabricar nanoestruturas complexas como nanofios ou sensores: As técnicas de PVD fornecem o controle direcional e a precisão necessários para cultivar essas formas intrincadas de forma confiável.

Em última análise, a deposição a vácuo é a plataforma de fabricação fundamental que nos dá o controle necessário para construir dispositivos e materiais funcionais do átomo para cima.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Ambiente do Processo | Câmara de alto vácuo para deposição livre de contaminação |

| Nível de Precisão | Precisão subnanométrica, controle de camada de átomo único |

| Técnicas Primárias | Deposição Física de Vapor (PVD), Sputtering por Magnetron |

| Aplicações Chave | Nanofios, revestimentos ópticos, componentes eletrônicos |

| Propriedades do Material | Durabilidade aprimorada, transparência, resistência a arranhões |

Pronto para projetar materiais com precisão atômica? A KINTEK é especializada em equipamentos avançados de deposição a vácuo e consumíveis para aplicações em nanotecnologia. Seja você desenvolvendo componentes eletrônicos de próxima geração, revestimentos ópticos ou nanoestruturas complexas, nossas soluções fornecem a pureza e o controle que sua pesquisa exige. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a inovação em nanotecnologia do seu laboratório com equipamentos confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão